生産計画[Production Planning]サプライチェーン計画ソリューション・SCPlanet(エスシープラネット)

生産計画[Production Planning]サプライチェーン計画ソリューション・SCPlanet(エスシープラネット)

生産計画業務のポイント

サプライチェーンにおける生産課題

-

原材料・中間/仕掛・完成品在庫の過不足や偏在

(過剰と不足の同時発生)(ブルウィップ効果も加わり工程間アンバランス) -

考慮すべき制約条件の充足解と要求が困難で妥協しがちな計画

(トレードオフ調整苦慮)(暗黙知の闇とKKD[経験・勘・度胸]の不明瞭計画) -

内外要因によって頻発する計画変更が煩雑・負荷増大・不整合

(前後工程との均衡不調)(時間推移や生産拠点全体を見通せない狭視計画)

SCPlanetによる生産計画業務

- デマンド(受注・需要予測、出荷・在庫補充予定)に基づく各工場・製造工程における適正在庫の設定・維持を図ります。

- 複雑な需給連鎖構造のプロセスにおいて、自工程の都合に寄らず、前工程/後工程の計画連動とリアル同期化を行えます。

- 暗黙知を形式知化したうえで、数理最適化による生産計画エンジンにより計画業務の標準化が浸透できます。

- 先々の在庫推移を見通したシミュレーションにより、柔軟な生産計画の変更と意思入れを容易化します。

PSIコンソール/需給調整画面

「見える化」と「意思決定」を同期する需給調整

生産計画調整のコクピットとなる需給調整画面に、関連工場/工程のPSI情報を連動表示することで、各工場/工程での一貫した適正調整と意思入れを可能とします。

- 日程在庫推移を参照し、どの時点で在庫が不足するかを把握

- 在庫の不足に対応した生産計画(手配数量)の自動計算

-

計画担当者の意思入れ(補正値)が可能

-計画変更時の在庫シミューションによる確認

-タイムフェンス期間設定による制限

実行計画(スケジューリング計画)

「実行可能な日別計画」を合理的に立案する仕組み

制約の複雑化に伴い、需給計画担当者と製造担当者とでの調整のやりとり増加が顕著となっています。

そこで、ラフカット計画から製造実行可能なスケジューリング計画を行い、その結果を日単位の計画に戻す、という計画策定を行うことができます。

これにより、直近の計画では製造現場との乖離を無くして、未来の計画では日別のラフカットで立案する、という合理的な計画立案を実現します。

多段階工程を連鎖した生産計画立案(MPS・RCCP)

SCPlanetでは、生産計画の立案において、MPS(Master Production Schedule:基準生産計画)、および、RCCP(Rough-cut Capacity Planning:ラフカット能力計画)をベースとしています。

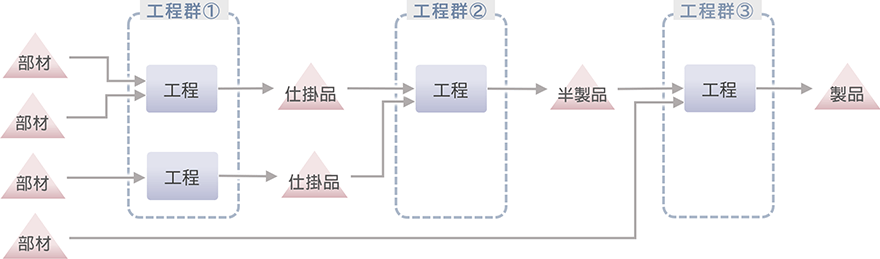

そして、製造業において大別されるディスクリート系(アセンブリ型)とプロセス系(ブレイクダウン型)の両方に対応します。いずれにおいても、複合と派生がある多段階の工程から成り、それらが連鎖した生産計画を立案できるようになっています。

プロセス系とディスクリート系の両方の生産計画に対応

複数の部材を組み合わせて1つの製品ができる生産形態(主にディスクリート系製造業)

組み立て加工系(ディスクリート系)の生産形態においては、沢山の部品・材料を順次工程に投入されて完成品となります。(アセンブリ型)

この工程が1か所でも滞ると生産パイプラインが停止となりますので、工程に要する部材の必要量が確保されていなければなりません。しかしながら、刻々と変化する生産計画において、必要とする量とタイミングを調整することは困難です。各工程における生産計画エンジンが、BOM・レシピに基づいて必要量を遡りで要求し、上流工程より能力などの制約条件と在庫量およびリードタイムを勘案して適正となる生産計画数を求めます。

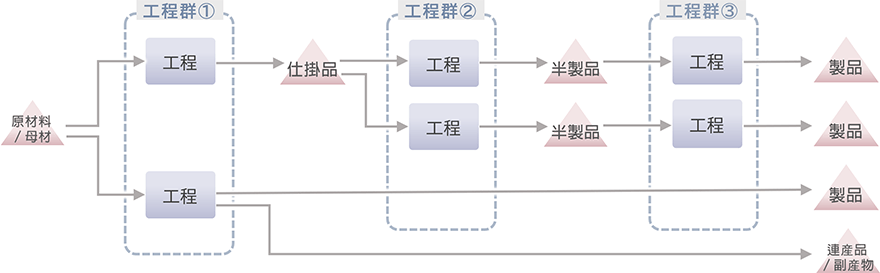

単一/少種の原材料から多種の製品ができる生産形態(主にプロセス系製造業)

主にプロセス系製造業や大きな母材から部材を切り出して次工程へ投入するといった生産形態では、工程を経るにつれて中間製品や完成品のバリエーションが増えるという特性があります。(ブレイクダウン型)

そういった生産形態においてはフロータイプとバッチプロセスという形態がありますが、いずれにおいても、下工程への連鎖波及を考慮に入れた生産工程と中間在庫の計画を立案することができます。また、工程にて発生する連産品/副産物も計画策定することもできます。

最適な生産計画を自動立案する「計画エンジン」

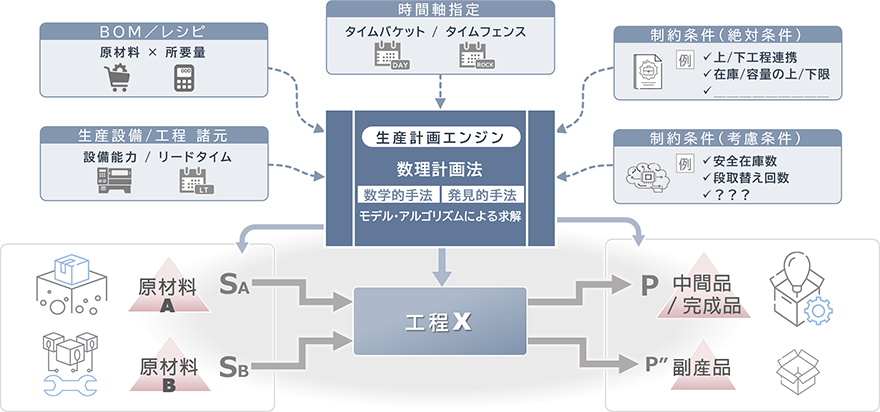

生産計画エンジン ~複雑な制約条件を充足させる最適な計画を自動立案~

製造業においては、取り扱う製品の種類や、製造拠点・設備、生産プロセスが異なり、それらに伴う複雑な制約条件を満たしたうえでの生産計画を立てる難しさがあります。PSIと工程を一連のタスクとみなし、原材料/部品の所要量と現在庫量、設備能力およびリードタイム、各種の制約条件(絶対条件/考慮条件)などのファクターを基にして最適な計画を自動立案する、その生産計画エンジンを開発してSCPlanetに搭載します。

-

※

考慮条件は、制約を破り過ぎない「いいところ」を探す必要があります。つまり、「破ってもいい制約(考慮制約)について、破られる量を最小化する」ということです。この問題は『重み付き制約充足問題:WCSP(Weighted Constraint Satisfaction Problem)』と言われるものです。

このWCSPに対する一般的なアプローチとしては以下があります。

[1]数学的手法…問題を数式の世界へ落とし込み求解する手法

[2]発見的手法…問題構造に着目をして、有効なアルゴリズムを適用して答えを得る手法

いずれの方法も一長一短があるため、上手く計画エンジンに採り入れるノウハウが必要となります。

【解説】計画手法・アルゴリズムの選択

生産計画における最適求解アプローチ(例1)

段取り替えと在庫高のトレードオフを考慮した生産計画の例

例えば、日別生産計画を立案する際に、「段取り替えと在庫高のトレードオフ」を考慮した最適な計画を求めるような場合には、多目的最適化手法(ε制約法等)を活用した求解ロジックを計画エンジンに実装します。

探索手法を用いた最適化への対応例

初期解(初期計画)を求め、そこから解に対して小さい改善を繰り返し適用することで、(局所的)最適解、あるいは最適解に準ずる解を探索するILS(反復局所探索)法を用います。大域的最適解に到達するため、初期解を多数生成し、そこからILSを実施する手法が一般的です。

【解説】計画手法・アルゴリズムの選択

生産計画における最適求解アプローチ(例2)

プロセス生産の特徴

プロセス生産では、少ない種類の原料から、より多くの種類の製品を生み出す生産形態であり、大規模な設備を連続稼働することが挙げられます。

また、中間品や製品が液状となっていることがあり、それを備蓄するタンクなどの設備容量を意識しなければなりません。

このような形態では、段取り替えをなるべく少なくすることはもちろんのこと、タンクに備蓄される在庫高も気にしなければいけない難しいテーマをはらんでいます。

資源制約付スケジューリングモデル

段取り替えがより少ないほうが望ましいのは自明ですが、備蓄設備(タンク、ホッパー等)の上限も同時に考慮する必要があります。

このように、生産資源の制約がある場合には、次のような分析や考慮が求められます。

- 律速工程の分析

- 品種間の切り替えコスト分析

- 定修期間の生産カバー方法

プロセス生産:連続工程計画における求解

プロセス生産の代表的形態である「連続工程」における開発事例を示します。

例示工程では前・後工程が連続工程で、その間に主タンク・副タンクが設けられ、さらに系外工程からの挿入も加え、これらの配分を連続的に切り替えながら後工程で最終製品を複数品種作り分けます。

ここでの問題の一つは中間品である主タンク在庫を容量上下限に収めながら前工程の稼働率の変動を「所定幅内に収めるよう」バランスさせることです。

そこで、反復シミュレーションによって後工程での品種切り替えを様々に変更しながら、副タンク・系外の所要もあわせ所定幅に収まるバランス解を求解しています。

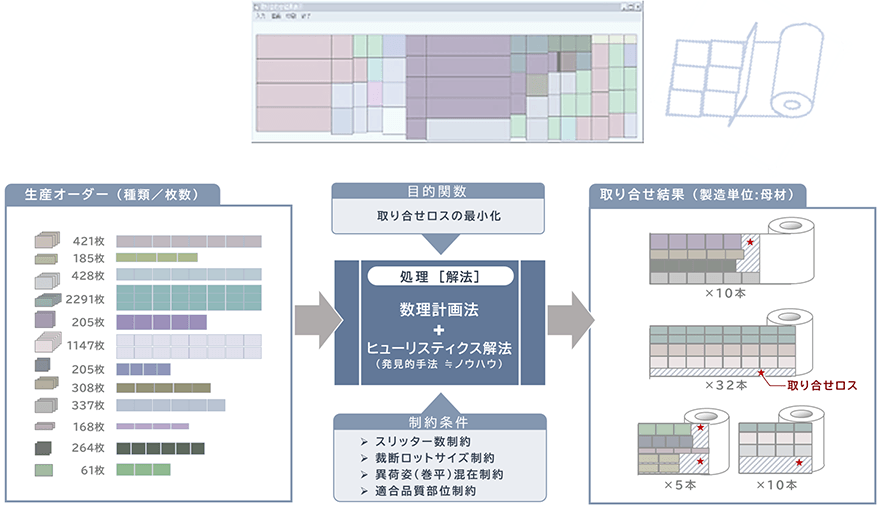

取合せ計画エンジン~大きな長方形や巻物といった母材からの計画立案~

ロスを極限まで抑える!~製造取合せ計画(板取り計画)エンジン~

板状やロール状の母材から切り出す工程において、大ロットで製造されたオーダから、実際のオーダを無駄なく切り出す計画の作成、あるいは、製造時に、効率的にまとめて製造する集約オーダの作成、といった際に、最適計画を立案するのが「製造取合せ計画エンジン」です。

歩留り向上(ロス最小化)や実行性を担保(切断機稼働制約考慮など)し、取り合わせロスを抑えて(歩留り向上)工程の高度化・効率化が図れます。

キヤノンITソリューションズは、製鉄会社の研究部門で培った高度な取合せ計画のノウハウを有しており、多くの取合せ計画エンジンを開発してきております。

“数理最適化”を用いた生産計画/取合せ計画システム~数多の構築実績~

複雑で多数ある制約条件を充足しつつ最適な生産計画を立案することは非常に困難であり、ベテラン計画者をもってしても最適解を求めるのは容易ではありません。

キヤノンITソリューションズでは、数理技術(OR:Operations Research)によるお客さまごとの生産計画エンジンを、PoCを通じて構築いたします。

アーキテクチャにさまざまな「生産計画システム」構築実績例を記載しております。

【解説】ケーススタディ

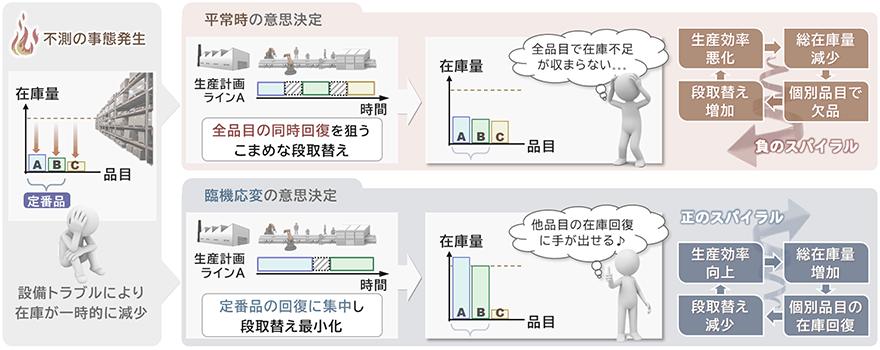

生産工程における突発トラブル発生時にどう対応するか...!?

「設備トラブル」という不測の事態に、一見遠回りな「品目の集中生産」という臨機応変の意思決定により在庫回復を図り、在庫不足の長期化という負のスパイラルを脱したトラブル時の早期回復ケース。

このようなトラブルシュートでは、各工程を俯瞰した迅速な意思決定と在庫シミュレーションを行える仕組みによって成し得ます。

生産計画においては、社外/社内の不測・不可避の要因による計画変更を即座に行える“レジリエンス性”が極めて重要となります。

カタログ、導入事例、ホワイトペーパーなど各種資料がダウンロードできます。

サプライチェーン計画ソリューションSCPlanet 導入のご相談・お問い合わせ

キヤノンITソリューションズ株式会社 製造・流通ソリューション事業部門