物流計画[Logistics Planning]サプライチェーン計画ソリューション・SCPlanet(エスシープラネット)

物流計画[Logistics Planning]サプライチェーン計画ソリューション・SCPlanet(エスシープラネット)

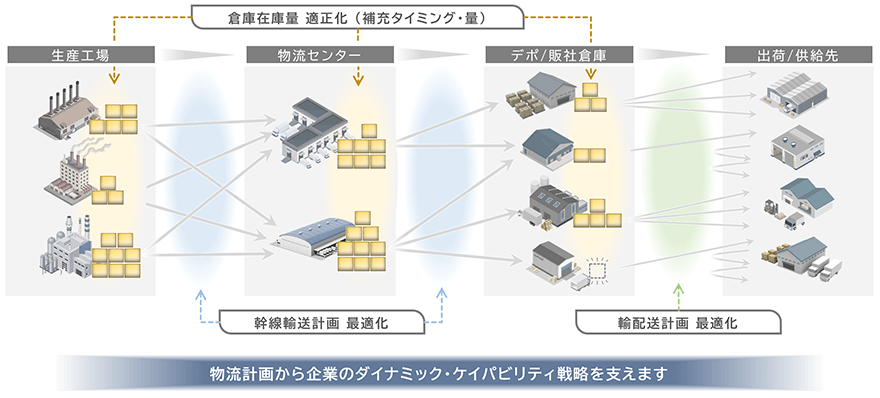

物流計画業務のポイント

サプライチェーンにおける物流課題

-

各物流センター・デポにおいて、在庫の[過剰]・[欠品]・[偏在]が常態化

(過多と不足の同時発生)(各工場/倉庫/積送中在庫の把握が困難) -

時間推移を鑑みた適正在庫補充計画が困難

(在庫変動が可視できない)(需要計画/生産計画との非同期による物流停滞) -

物流(輸送・配送)効率低下とコスト高騰による収益悪化

(2024年問題:輸送確保困難)(多数の制約条件を充足させる物流計画の難しさ)

SCPlanetによる物流計画業務

需要変動や物流コスト高騰、生産拠点と需要地域の関係変化、といったさまざまな外的要因により、物流計画はタイムリーな追従が求められています。

めまぐるしく変化する物流環境に、職人芸による物流計画業務から脱却し、計画業務負荷を軽減しつつも最適計画化を実現する。それが、SCPlanetによってもたらされる物流DX(物流計画業務の変革)への道筋となります。

- 輸送能力のキャパを考慮して計画的に供給することで、在庫過剰や欠品を抑制できます。

- 数理技術によって、輸配送や在庫に関わる制約条件を充足し、輸送効率を高める計画を実現します。

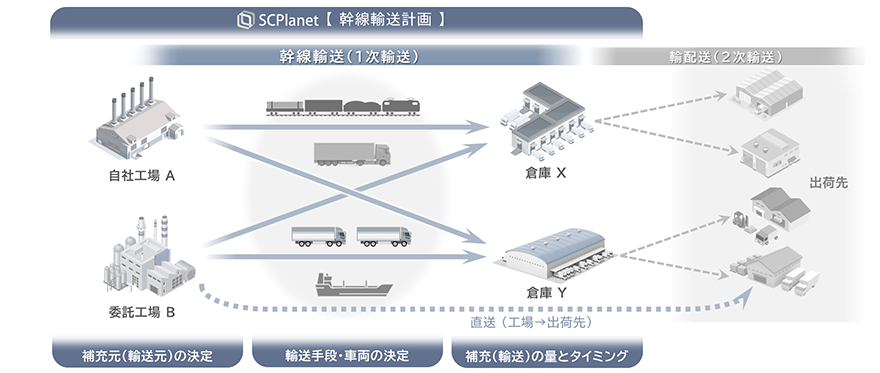

幹線輸送計画(一次輸送)

幹線輸送計画とは、工場やマザー倉庫、物流センターなどの主要拠点間での輸送(一次輸送)において、輸送能力・在庫状況・輸送手段・タイミング・拠点配置など複数の要素を考慮し、最適な輸送計画を立案する業務です。

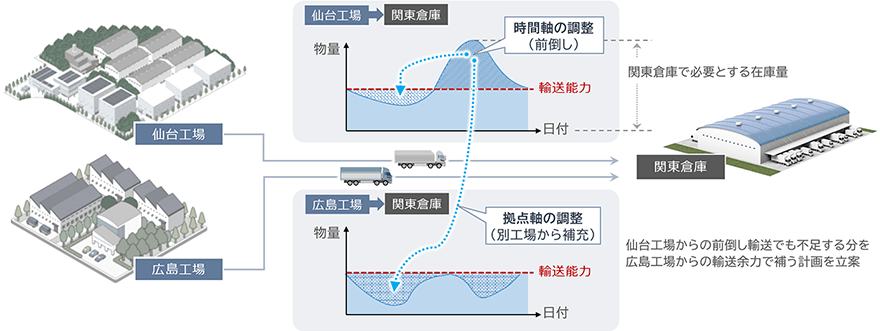

輸送能力が不足する局面での調整は、超過分を前倒しする「時間軸」での調整が一般的です。SCPlanet【幹線輸送計画】では、これに「拠点軸」の要素を加えて輸送計画を立案します。これにより、ピーク需要に合わせた輸送能力の確保という無駄の抑制だけでなく、需要の急変や、災害による物流網の寸断などへの即応も期待できます。

また、輸送能力の上限を超えた場合だけではなく、輸送元拠点の在庫数が不足する場合も、他の拠点より区間輸送力を鑑みて補充輸送をおこなう計画を立案します。

輸送手段の決定においては、最も効率の良い車両や、鉄道・船舶による輸送を選択できます。

生産工場の在庫を各物流センターへ、あるいは物流センターからデポへ、といった幹線輸送(一次輸送)において、輸送方法や輸送量の上限値を考慮したうえで、最適な輸送計画を立案できます。

積載量・時間軸(輸送タイミング)・拠点軸(どの工場倉庫から運ぶか)の3軸でシミュレーションを行い、物流コスト(輸送・在庫)の適正化を支援します。

- 在庫量と輸送区間のコストを踏まえ、どの工場/倉庫からどれだけ補充するかを計画

- 輸送元(供給元)や輸送先(供給先)が複数ある場合[M:Nの組合せ]の計画立案が可能

- 未来の物流量と、物流リソースとの比較により物流の平準化を実現

山積・山崩し手法:【輸送量+時間軸+拠点軸】という3軸での計画

【例図解説】

関東倉庫で必要な在庫量を確保するために補充輸送の計画をたてます。通常は仙台工場から輸送していますが、輸送能力を超えることが明らかな場合、時間軸の調整として、余力のある日に前倒しで輸送を行います。しかし、輸送余力を充てても不足する場合、並行生産をしている広島工場からの輸送余力を使って補充輸送を行う計画を立案します。このような3軸での複雑な計画をSCPlanet[幹線輸送計画]では行うことができます。

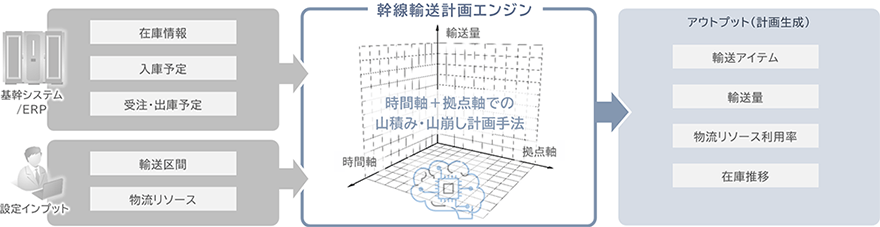

幹線輸送計画エンジン

SCPlanet【幹線輸送計画】はキヤノンITソリューションズの数理技術による計画策定コアエンジン構造になっています。さまざまな輸送量やリソース条件から計画を立案するためのファンクション(内部構造)を有しておりますが、お客さま固有の要件や拠点/物流の制約条件を組み込むこともできるフレキシブルなアーキテクチャが特徴です。

システム構成

SCPlanet[幹線輸送計画]は、既存システムからの各種インプットより、数理最適化エンジンによって自動的に計画立案を行う仕組みです。

基幹システム/ERPから、在庫・入出庫予定情報を連携し、登録した輸送区間、日々の物流リソースに対して最適な輸送計画を自動生成します。

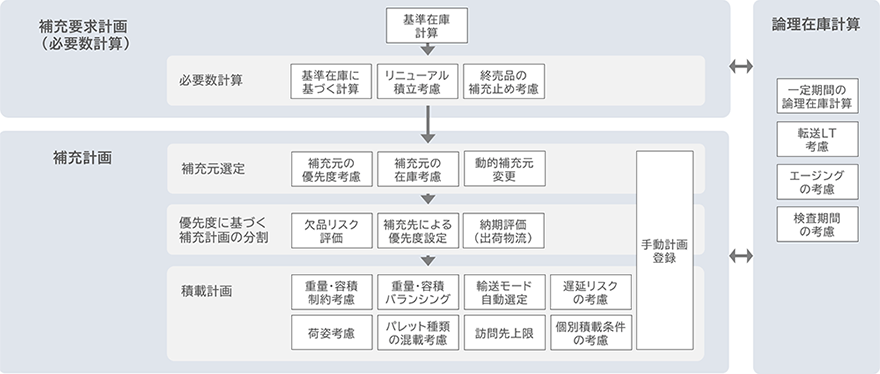

輸配送計画(二次輸送)

輸配送計画とは、物流センターや倉庫から各配送先(店舗・支店・顧客など)への配送において、積載率・走行距離・所要時間・配送順などの複数の要素を考慮し、効率的かつ現実的な配送ルートとスケジュールを立案する業務です。

積載率、走行距離、所要時間などの各種評価指標を自動計算し、効率の良い輸配送計画を立案。ベースとなる「配車SIコア」は、約40種の制約条件判定機能を搭載しており、お客さまの実績データを元に輸配送の最適化シミュレーションを実施して構築します。

地図表示機能は、複数のルートを比較表示でき、配送順や届け先のまとまり度合いを見ることができます。

- 在庫量と輸送区間のコストを踏まえ、どの工場/倉庫からどれだけ補充するかを計画

- 未来の物流量と、物流リソースとの比較により物流の平準化を実現

輸配送計画エンジンによる自動計画

- 弊社の実績とノウハウを凝集し、約40種の制約条件判定機能

- 独自の高速数理ヒューリスティクスとメタ戦略のハイブリッドアルゴリズム

- [距離最小化][時間最小化]といったパラメータ設定により、目的に合った輸配送計画を実現

- 積載率、走行距離、所要時間などの各種評価指標を自動計算するので、ルート効率の評価検討が可能

- 理論と実践を通じて培った独自の最適化アルゴリズムを搭載。客観性・科学性に基づいた精度の高いルート生成

積載計画(積み付け計画)

物流計画におけるトラックやコンテナへの積載計画(積み付け計画)は、輸配送計画と密接に関わる重要な業務のひとつです。

特に、ドライバー不足や輸送回数の制限が深刻化する中で、限られた輸送リソースを最大限に活用するためには、積載効率の向上が求められています。

一方で、積載計画は貨物の形状や重量、積載制約など多くの要素が絡む複雑な業務であり、従来は熟練者の経験に依存するケースが多く、標準化や自動化が難しい領域でもあります。

お客さまの現場での課題やご要望を丁寧にお伺いした上で、最適な対応方法をご提案させていただきます。

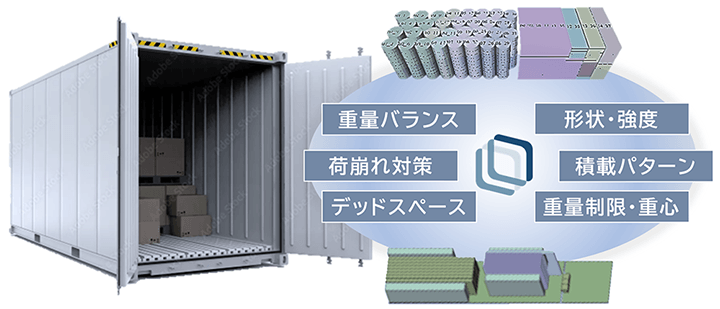

コンテナへのバンニング計画

コンテナへの積載計画(積み付け計画)は、輸送コストの削減と安全性を配慮したバンニング計画の立案を支援。

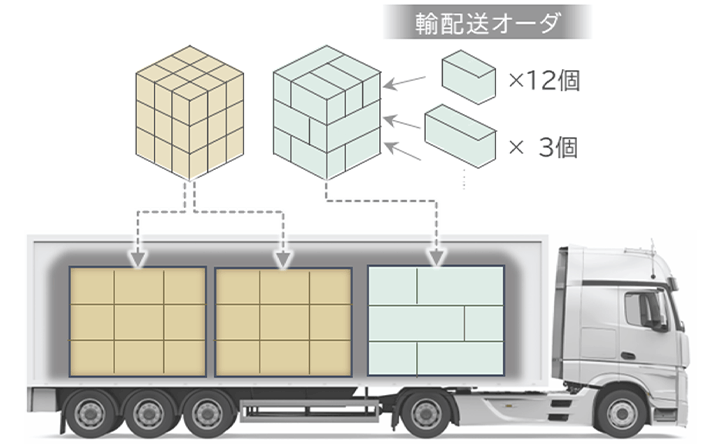

トラックへの積み付け/パレタイズ計画

物流における2024年問題への対策として、効率的なトラック輸送が行えるよう積み付け/パレタイズ計画をサポート。

導入事例

サッポログループにおけるロジスティクス領域の計画主導型システムを導入

『ドライバー不足、業務の属人化など物流の課題を解決したい!』

ビールや清涼飲料水を提供するサッポログループ。同グループは、ドライバー不足や予測・計画業務の属人化といった物流分野の解決に取り組んだ。採用したアプローチは、需要予測を起点に、最初から物流キャパシティを考慮した生産・供給補充を計画する計画主導型業務へのシフトである。提案したキヤノンITソリューションズと共にプロジェクトに取り組んだ。

- 経営課題

- 在庫削減

- コスト削減

ホワイトペーパー

「ドライバー減少時代」の新サプライチェーン計画

~物流効率化を追求する「4W」の観点とは~

輸送力不足を補うための有力な方策の一つが物流効率化であり、本紙では、「4W」の観点の新しいサプライチェーン計画によって物流を効率化する解決策を示します。

-

※

物流統括管理者(CLO)の方やSCM/物流計画担当者は必見です!

【目次】

-

物流効率化に向けた新たなアプローチが急務に

-

個社単独での物流効率化は限界に迫っている

-

視座を上げた「4W」の統合物流計画で、異次元の物流効率化を目指す

-

新たなサプライチェーン計画の実現に向けて

-

まとめ

こちらのホワイトペーパーは、PDFでご覧いただけます

カタログ、導入事例、ホワイトペーパーなど各種資料がダウンロードできます。

サプライチェーン計画ソリューションSCPlanet 導入のご相談・お問い合わせ

キヤノンITソリューションズ株式会社 製造・流通ソリューション事業部門