調達計画[Procurement Planning]サプライチェーン計画ソリューション・SCPlanet(エスシープラネット)

調達計画[Procurement Planning]サプライチェーン計画ソリューション・SCPlanet(エスシープラネット)

調達計画業務のポイント

サプライチェーンにおける調達課題

-

生産計画と連動したタイムリーな調達計画/手配が難しい

(過不足のない原材料確保)(刻々と変化する生産計画変更への即時追従)

-

サプライヤー(仕入先)との様々な取引条件の考慮が煩雑

(仕入先ごとに異なる条件)(契約遵守の調達計画の立案に苦慮)

-

取扱品目が膨大で計画業務に多大な時間とコストを要する

(多品種少量生産の代償)(供給不安やコスト高騰に対する複社調達の台頭)

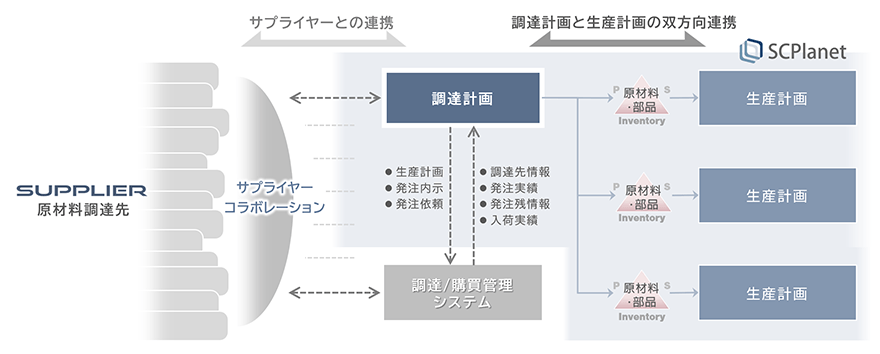

SCPlanetによる調達計画業務

調達計画はサプライチェーンにおける生命線ともいえる重要な計画業務です。生産をストールすることなく計画通りに実行するには、時間推移を鑑みて原材料/部品の必要量を確保できている必要があります。

一方で、調達計画業務は考慮すべき制約条件がサプライヤーの数だけあり、多品種化と相まって計画業務の負荷は著しく増大していくため、高度なスキルが求められる計画担当者は繁多であり、最適性を求めるのは至難な業務です。

SCPlanetによる調達計画業務では、膨大なサプライヤーと生産工程を連携させる最適な計画を立案できます。

SCPlanetの調達計画がもたらすベネフィット

調達計画業務の省力化と統合

部品(レシピ)展開によって、調達すべき品目は膨大となります。

一方で、調達先となるサプライヤー選択についても、取引条件や供給力、地政学的リスクなどの様々な考慮を要します。近年は調達難やリスク回避のため、2nd・3rdソースの確保も調達業務の負荷を増加させる要因となっています。

このように、煩雑な調達計画業務を、拠点毎から集中・統合化を図り、調達計画エンジンによって自動化することで業務省力化を実現します。

調達計画と生産計画の相互連携による最適化

先々の生産計画にもとづいて、原材料/部品の消費量を予測し、調達リードタイムを勘案して適切なタイミングと調達量を計算します。

また、サプライヤーとの契約条件や実績、調達予定や状況、製造状況(律速分析)、原材料在庫量のストック上限(タンクやヤード制限)を鑑みたうえで、生産調整(稼働率の増減など)を生産計画にフィードバックする、といった調達と生産の相互連携/優先制御を実現できます。

サプライヤーとのWin⇔Win関係を構築可能

多くのサプライヤーでは、バイヤー企業からのフォーキャスト提供を望まれています。これは調達予定の内示情報をもとにロスの少ない高精度な供給計画を組むことができるので、その結果としてリードタイム短縮や定日納入率の向上が図れるため、Win⇔Win(相互メリット)が成立します。

また、サプライヤー側の供給状況やストック量を提供してもらえるようになると、さらに調達計画/生産計画の精度向上が期待できます。

導入事例

日本ゼオン株式会社「配船計画業務と調達⇔生産計画バランス業務」のシステム化事例

引取り調達における船舶運航計画と生産計画との連動事例

- ロジックが明確な数理技術を採用

- 無数の制約がある複雑な計画作成を自動化

- 業務の属人化を解消

化学メーカーの日本ゼオンは、原料調達にまつわる計画業務に課題を抱えていた。無数の生産・物流制約が複雑に絡みあい業務の属人化が深刻化していたのである。そこで、キヤノンITソリューションズのサプライチェーン計画ソリューション「SCPlanet」を採用し、計画業務をシステム化。計画の自動作成を実現し、属人化の排除に向けて大きく踏み出した。

こちらの事例リーフレットは、PDFでご覧いただけます。

カタログ、導入事例、ホワイトペーパーなど各種資料がダウンロードできます。

サプライチェーン計画ソリューションSCPlanet 導入のご相談・お問い合わせ

キヤノンITソリューションズ株式会社 製造・流通ソリューション事業部門