エンジニアリングDX

キヤノンITソリューションズが考えるエンジニアリングDX

エンジニアリングDXとは、エンジニアリングチェーンの各プロセスで生成される情報をデータ化し、だれでも簡単に管理・共有・利活用することで、新たな利益や価値を創出する業務プロセス改革です。

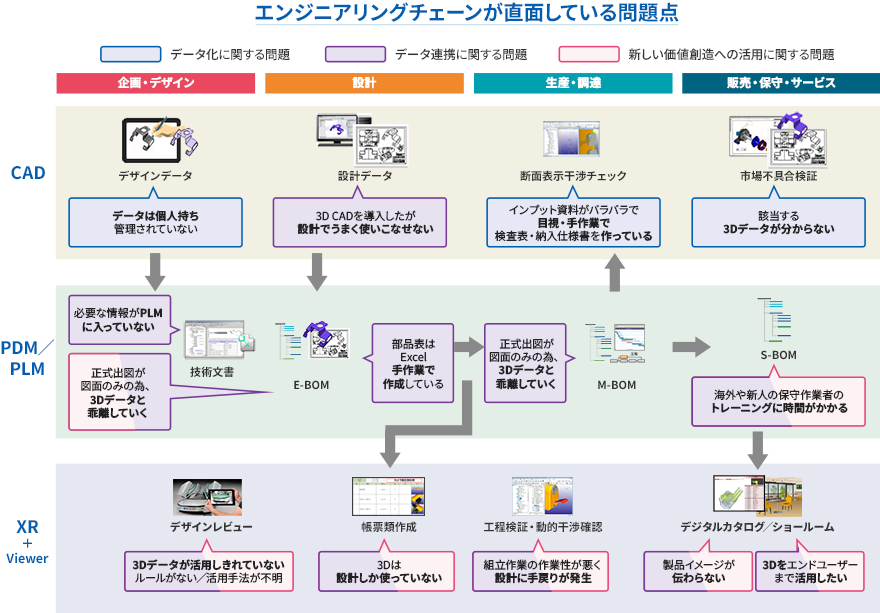

エンジニアリングチェーンが直面している問題点

製造業のお客さまは、エンジニアリングチェーンにおいて様々な問題に直面しているかと思います。

よくある問題として、CADの領域では「データが個人管理になっている」「3DCADを設計で使いこなせていない」、PDM/PLMの領域では「正式出図が図面のみのため、3Dデータと乖離していく」「必要な情報がPLMに入っていない」、xRの領域では「3Dデータが活用しきれていない」などが挙げられます。また、これらの問題は「データ化」「データ連携」「新しい価値創造への活用」の分野に分けられると考えています。

多くのお客さまが直面している問題を以下の表にまとめました。

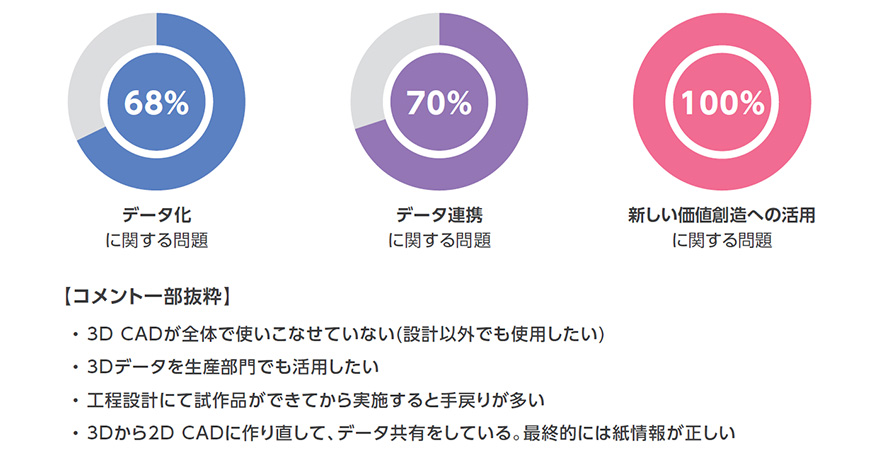

エンジニアリングチェーンにおける問題について、当社独自のアンケートを実施した結果は以下の通りです。「データ化」「データ連携」の分野では約70%、「新しい価値創造への活用」の分野では全てのお客さまから問題に共感するとご回答いただきました。

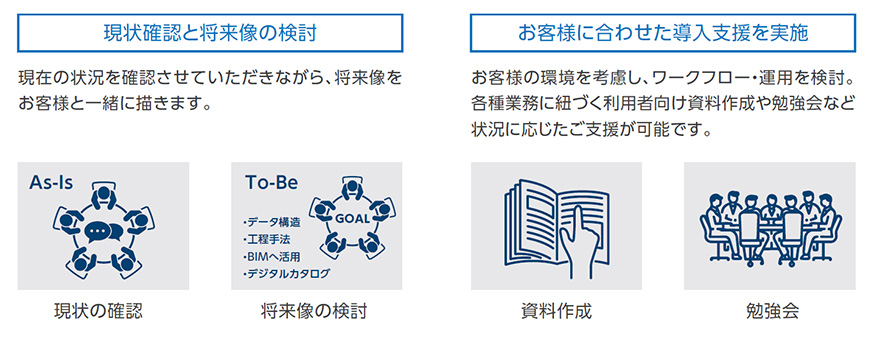

弊社は皆さまが抱えるこれらの問題をエンジニアリングDXによって解決します。

当社50名のお客さまへの行ったアンケート調査より(2024年12月現在)

エンジニアリングDXによる業務プロセス改革

エンジニアリングDXは単純なデジタル化やIT化ではなく、データの利活用により業務プロセスの変革を推進し、新しい収益モデルの創出を支援するものです。まずは、エンジニアリングチェーンに着目し、現状の業務プロセス改革(=見直し)からはじめ、その後、DX(デジタルトランスフォーメーション)や生成AIの活用により効率化や新しい価値の創出を図ります。

弊社は、エンジニアリングDXによりお客さまの環境に応じた課題の解決方法をご提案します。

エンジニアリングDXからのアプローチによるサプライチェーンの課題解決

エンジニアリングDXは、エンジニアリングチェーンに着目した業務プロセス改革です。ですが、サプライチェーンも見据えたエンジニアリングチェーンの見直し、データの利活用を進めることで、以下のようなサプライチェーンを取り巻く課題の解決も可能です。

-

情報の可視化とリアルタイムデータの活用

サプライチェーン全体の状況をリアルタイムで把握できることで、迅速な意思決定が可能になり、問題の早期発見と対応が実現します。

-

効率的な在庫管理

データに基づく需要予測により、在庫の最適化が図れ、コスト削減や欠品防止が実現します。これにより、資金の効率的な運用が可能になります。

-

リスク管理の向上

データ分析を通じてリスク要因を早期に特定し、適切な対策を講じることで、サプライチェーンの安定性が向上し、突発的な問題への対応力が強化されます。

-

顧客満足度の向上

顧客のニーズに迅速に対応できるようになり、納期の短縮や品質の向上が実現することで、顧客満足度が向上し、競争力が強化されます。

課題解決に向けた活用事例

事例1:データ利活用のためのプラットフォーム構築

PDM/PLMによりプラットフォームを構築、整理することで、製造部門でのデータ活用に繋がります。

例1)3Dデータを使った工程検証(帳票類作成、バーチャル作業性検討 等)

例2)設計コスト情報も含めた、コスト検証

PDM/PLMの活用メリット

- 情報の整合性向上:データが一元管理(連携)され、重複や矛盾を防ぎ、必要なデータを維持

- アクセスの容易さ:迅速なデータへアクセスでき、業務効率が向上(作業時間を短縮)が可能

- 変更管理の効率化:設計変更時、トレーサビリティが向上し、変更の追跡や反映が容易に可能

- コラボレーションの促進:チームで同じデータにアクセス可能。コミュニケーションの円滑化が図れる。

PDM/PLMの機能例

- 回覧時、承認者へ自動メール送信

- 一元化された情報をキーワードで横断的に検索・取得

- 関連する情報を芋づる式に容易に取得

- ワークフロー内データ自動変換(STEP・PDF・DXF)

- 出図データをPLMへ自動連携

関連動画

SOLIDWORKS PDMによるデータ管理

mcframe PLM 基本機能紹介

関連ソリューション

お客さま導入事例

事例2:3Dデータを利用した製造帳票作成・検証

XVLデータにて3Dを使った製造帳票類作成・検証だけでなく、3DによるBOM管理、メカトロ機構動作・制御仕様検証、サービスドキュメントへの活用も可能です。

例1)3Dデータも紐づくBOM管理(3D形状と設計属性情報の製造連携)

例2)HTML形式の3Dドキュメントの作成(XVL Web Master)

例3)軽量データ(XVLフォーマット)における、等身大比率、作業性検討(MREAL)

XVLの活用メリット

- 設計3Dデータを製造側でも活用。製造側帳票類の作成、検証が可能。

- デジタルデータでの検証にて試作回数削減、品質UPへ

- 言語の壁を超える、アニメーションによる手順書

- 2D図面ではわかりづらかった部品表が3D相互ハイライトで明確に

- バーチャルで視認性、作業性検討が可能

XVLの機能例

- 工程検証(作業指示書、工程QC表)など作成

- 工程ステップのアニメーション作成(無償ビューワーによる確認)

- 大規模干渉チェック

- 3D工程表のExcel出力

関連動画

「XVL」による作業指示書自動作成

「XVL」による3D工程(アニメーション)作成

関連ソリューション

事例3:時間、場所に制限されない設計プロセスの構築

プラットフォームに入っているデータを利活用します。XRによる検証により、設計部門、製造部門の機能・効率向上、活性化が見込めます。

例1)出図前3Dデータによる、作業性検討により出図前に設計データへフィードバック

→出図前に検証することで設計効率化、製造効率化、コスト削減を実現

例2)バーチャルによる工程影響確認の実践(設備の視認性確認、作業姿勢確認)

XRの活用メリット

- サイズ感、距離感等の直観的な検証が可能

- 製品開発期間の短縮、手戻り工数の削減

- グローバル化に伴った、異文化メンバとのコミュニケーション活性化

- 遠隔地の協力会社と共同開発の推進(相互理解の促進、即断即決)

XRの機能例

- CAD/XVLデータを活用した、3D工程検証・作業性検証

- 複数拠点のメンバーによる設計・組立検証

- 試作品検証に代わるデジタルデザインレビュー

- 新人トレーニング、ノウハウ・技術の保存、継承

関連動画

『MREAL』を利用した複数拠点間でのデザインレビュー

関連ソリューション

お客さま導入事例

関連サービス

関連ソリューション

-

3Dソリューションものづくり企業としての長年のノウハウと最新のITスキルを活かし、3Dソリューションでご提供するCAD・PLMとxR・IoTを有機的に繋げ、「エンジニアリングDX」としてお客さまのDX実現をサポートします。

-

XRソリューション(VR・AR・MR)お客さまの業務課題に応じた最適なXRソリューションを提案します。

-

CAD(Computer Aided Design)汎用2次元のパッケージ型ソフトウエアからミッドレンジ3次元CAD、カスタマイズを前提としたハイエンドタイプの3次元CADまで、幅広いラインナップを取りそろえています。

-

PLM(Product Lifecycle Management)・PDM(製品情報管理システム)図面/ドキュメント管理からエンタープライズPLMまで、お客さまのIT戦略を実現する、多彩なPDM/PLMソリューションをラインナップしています。

コラム・レポート

エンジニアリングチェーンにおける「DX」の進め方

DXとは、『データとデジタル技術を活用して、ビジネスモデルや業務プロセスを変革し、企業の競争力を高める』ことと定義されています。単純な情報や業務のデジタル化ではありません。DXによって、ビジネス戦略とITシステムを迅速かつ柔軟に変革していく企業を「デジタル企業」と呼びます。