製造業向け OEE(設備総合効率)

OEE(Overall Equipment Effectiveness)とは?

OEE(Overall Equipment Effectiveness/設備総合効率)は、製造現場における生産性を定量的に評価するための重要な指標です。生産ラインのボトルネックを可視化し、設備停止や各種ロスの要因を明らかにすることで、改善活動の方向性を明確にします。そのため、OEEは改善活動の成果を数値で把握できるKPIとして、現場で広く活用されています。

特長

OEE(Overall Equipment Effectiveness/設備総合効率)は、可動率、性能効率、品質率の3つの要素で算出され、生産現場のボトルネックやロスの要因を可視化することで、改善活動の成果を数値で把握できる重要な指標です。

OEE=可動率×性能効率×品質率

- 可動率(Availability):本来稼働しているはずの生産が停止している時間を反映しています。(稼働時間÷利用可能時間)

- 性能効率(Performance):製造プロセスが最適な速度で稼働しない原因となるすべてのものを反映しています。(総生産数÷(目標生産率×稼働時間))

- 品質率(Quality):品質基準を満たさない製品の割合を反映しています。(良品数÷総生産数)

| OEEスコア | 意味する状態/評価 |

|---|---|

| 100% | 工場が予定された稼働時間中に停止することなく、品質基準を満たす製品を可能な限り速く製造している状態。 |

| 85% | 非常に優れた値であり、現実的な長期目標とされる。 |

| 60%程度 | 多くの生産ラインのスコアであり、改善の余地が十分にある。 |

| 40%程度 | 低いが珍しいことではなく、同時に比較的容易に改善できる。 |

このような課題をお持ちのお客さまは、私たちに、ご相談ください

このような課題を解決

- 生産ラインのボトルネックを可視化したい。

- 設備停止やロスの要因分析したい。

- 改善活動の成果を定量的に評価したい。

- 現場のKPIとして活用したい。

活用の重要性

- OEEは、製造プロセスの効率を維持および向上させ、製品の品質を確保するための鍵となります。

- OEEを長期的に監視することで、製造オペレーションの基盤として使用できる情報を得ることができ、生産量の増加、オペレーション効率の改善、費用対効果の向上を実現することができます。

- OEEを活用することで、オペレーターは設備が最大限の生産能力を発揮していることを確認することができます。これは新製品の発売時などに重要です。オペレーターが製造プロセスの各部の有効性を確認し、問題を特定して優先順位を付けるのに役立ちます。

- OEEを使用すると、メンテナンスをタイムリーに計画し、生産ラインの停止を未然に防ぐことができるため、機械の修理費用を削減することもできます。

改善のステップ

効果的なOEE改善を実現する鍵は、測定とデータ収集の方法を最適化することです。

-

測定対象の最適化

プロセス内のすべての機械から情報を収集するのではなく、ビジネスにとって最も重要な機械から得られるデータに焦点を当てる必要があります。これにより、改善インパクトの大きい部分にリソースを集中できます。

-

リアルタイムデータ収集の重視

過去の指標を使用するのではなくリアルタイムのデータを収集することで、今現場で何が起きているかを正確かつ迅速に把握でき、問題発生時の即時対応や根本原因の特定が可能になります。

-

ビジネス特性に合わせたOEE計算式の適用

特定のビジネスや製造プロセスに合わせて設計されたOEE計算式を使用することも重要です。

たとえば、一部の製造プロセスでは、パフォーマンスと品質が最優先され、製品の小規模な不具合は問題にならない場合があるからです。

AVEVA製品によるOEEシステム構成

AVEVA Historian

AVEVA Historianは、製造現場のセンサーデータやPLCデータを高速・高圧縮で収集・保存する産業用時系列データベースです。

- 高速なデータ収集と圧縮

- 長期保存と履歴分析に最適

- OEE計算に必要な稼働時間・生産数・不良数などのデータを蓄積

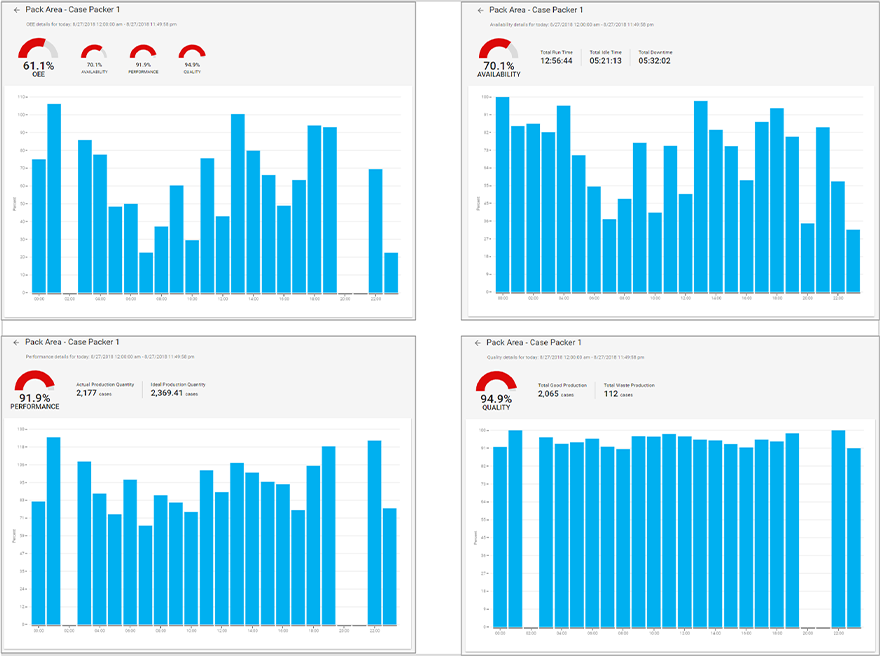

AVEVA Reports for Operations

AVEVA Reportsは、収集したデータをもとにOEEレポートやダッシュボードを自動生成するツールです。

- リアルタイムOEEレポートの自動生成

- 稼働率・性能・品質の各要素を分解して分析

- ライン別・設備別・シフト別の比較分析

- PDFやExcel形式での自動出力・メール配信

- AVEVA System PlatformやHistorianとのシームレス連携

AVEVA社 OEE関連製品紹介(動画)

製造現場の稼働状況を明確化し、生産性向上や業務改善をサポートするAVEVA製品・ソリューションの紹介動画です。

- 動画の内容

-

- OEE(設備総合効率)の可視化・分析の重要性

- 高速時系列データベース「AVEVA Historian」

- 産業向けレポートツール「AVEVA Report」

- クラウド型情報共有基盤「AVEVA Insight」

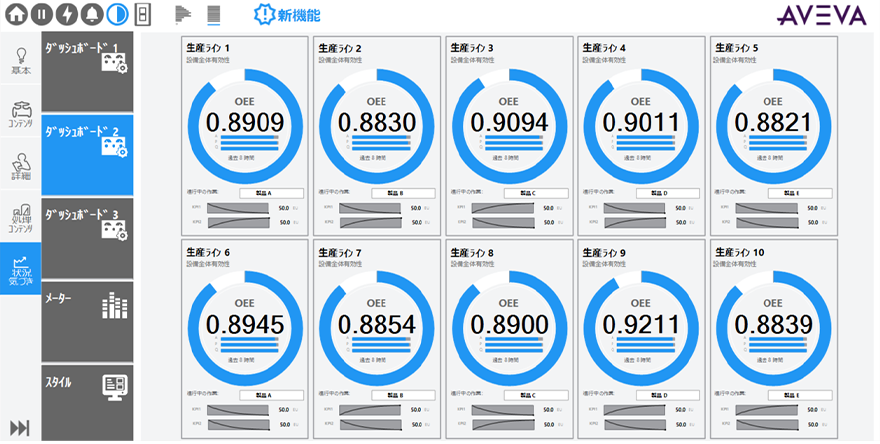

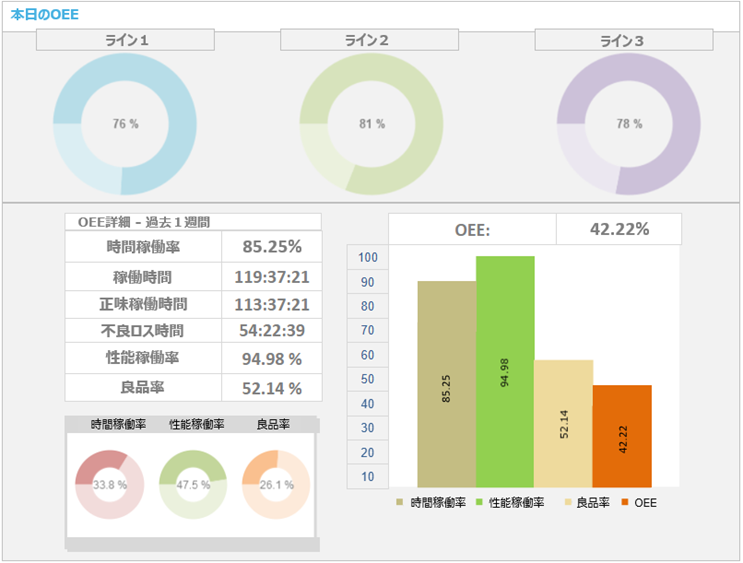

OEEダッシュボード

設備からのデータをリアルタイムで収集し、自動でOEEを計算・可視化。改善活動に活用できるレポートを生成します。

利用シーン

導入事例:食品メーカーA社

導入の目的

- 制御システムから直接データを取得し、自動でOEE(総合設備効率)を計算・表示することで、OEEの集計業務を効率化、精度を向上させ、OEEの低下要因の明確化、現場の改善活動に活かす。

- 将来的には、経営判断に役立つ製造・設備データの基盤として活用できるようにする。

導入前の課題

- ライン稼働率は月ごとにしか集計しておらず、日々の実績は未集計だった。

- 良品率は、実際の数値を利用し別途後日集計していた。

導入後の改善点

- OEEが日単位や指図単位で確認できるようになり、原因分析も簡単になった。

- 良品率は、処理量と良品数から自動で算出され、品目ごとの生産効率の分析ができるようになった。

- 品目ごとの生産効率を分析できるようになった。

今後の展開

- 他拠点への展開と同一品種を製造するラインの比較を実施し、生産効率の違いを検証する。

OEE導入事例(動画)

OEEで変える製造現場の未来~可視化から改善へ~

製造現場の生産性を見える化するOEEシステムの紹介動画です。

設備総合効率(OEE)を可視化し、稼働率・性能・品質に関する課題を定量的に把握。生産性向上、品質改善、コスト削減を強力にサポートします。

導入事例:自動車部品メーカーB社

課題:

- 各ラインの稼働状況を手作業で集計しており、日報作成に2時間以上かかっていた。

- OEEの定義が曖昧で、現場と経営層で数値の認識にズレがあった。

導入効果:

- AVEVA Report導入後、OEEレポートを自動生成。日報作成時間を90%削減。

- 全社共通のOEE定義をレポートに反映し、改善活動の指標が統一された。

- 月次会議での報告資料も自動生成され、報告業務の効率化。

関連製品・オプション

FA導入のご相談・お問い合わせ

キヤノンITソリューションズ株式会社(製造・流通ソリューション事業部門)製造ソリューション事業部