製造業DXの最前線

DXと生成AIにより加速する製造業のイノベーション

キヤノンITソリューションズ 共想共創フォーラム2025イベントレポート

経済社会のデジタル化により、企業経営の在り方や業務プロセスは大きく変化しました。さまざまな分野でデジタル化・DXの必要性が叫ばれており、今後の企業の成長や持続可能性はデジタル化・DXの成否に依存するといっても過言ではありません。

しかし、根強い紙・ハンコ文化や業務の属人化が障壁となり、デジタル化・DXが思うように進んでいない企業も少なくありません。本セッションでは、経理業務のDX推進のポイントとDXによって企業の成長を牽引し生産性や価値を高める術を、経理DXに成功した企業の事例も踏まえて解説します。

合同会社アルファコンパス 代表 CEO

福本 勲 様

セミナー動画(視聴時間:52分42秒)

こんな方におすすめ

- 製造現場の効率化や人材不足への対応策を探している方

- スマートファクトリーやデジタルツインの導入を検討している方

- 欧州の最新製造業トレンドやデータ連携基盤に興味のある方

- 生成AIの業務活用を検討している技術部門の方

- 製造業のDX推進に関心のある経営層・マネージャー

はじめに

本セミナーでは、製造業におけるDX(デジタルトランスフォーメーション)と生成AIの活用によるイノベーションの最前線について、Alpha Compass合同会社 代表 福本 勲氏が最新事例とともに紹介しました。熟練技能者の減少や製品の複雑化といった課題に対し、欧州のインダストリー4.0/5.0の動向、データ連携基盤、生成AIの応用事例、ソフトウェア・デファインド化、セキュリティ対応など、製造業の未来を見据えた取り組みが紹介され、日本企業が今後取り組むべき方向性についても提言がなされました。

なぜ今、製造業にDXが必要なのか

日本の製造業は、熟練技能者の減少や製品の複雑化、リモート対応の必要性など、従来の現場力だけでは対応しきれない課題に直面しています。これらの課題に対し、DX(デジタルトランスフォーメーション)は、現場のノウハウをデジタルに継承し、業務の効率化やサービスの高度化を実現する手段として注目されています。

特に、製品がソフトウェア化する中で、納入後の使用環境や顧客の使い方までを考慮した製品設計・サービス提供が求められており、従来の「モノづくり」から「コトづくり」への転換が必要です。また、海外では最新設備を導入した工場が増える中、日本の製造現場では古い設備が残っているケースも多く、競争力を維持するためには、デジタル技術の活用が不可欠です。

DXは単なるIT化ではなく、製造業の構造そのものを変革する取り組みであり、企業の持続的成長と国際競争力の強化に直結する重要なテーマです。

- 熟練技能者の減少により、ノウハウのデジタル継承が急務。

- 製品の複雑化・ソフトウェア化により、顧客環境への対応が必要。

- リモート支援やメンテナンスの仕組みづくりが求められている。

- 古い設備が残る日本の現場では、競争力維持のためにDXが不可欠。

- DXは業務効率化だけでなく、製品・サービスの価値創出にもつながる。

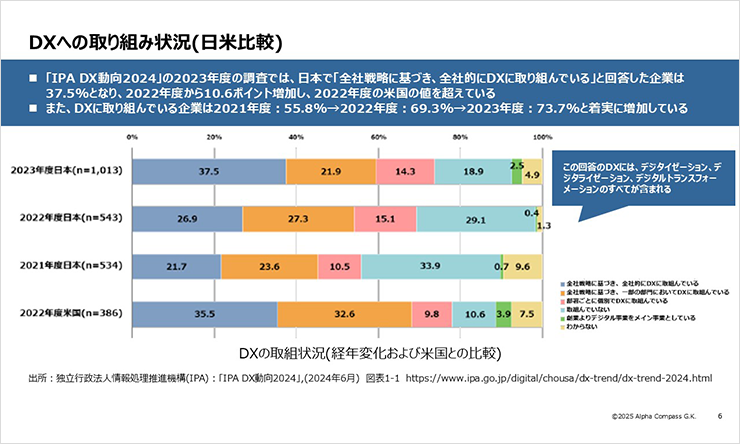

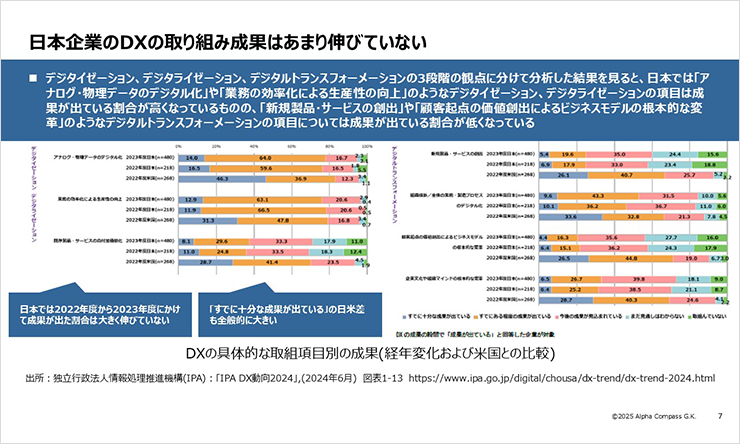

日本企業のDXの現状と課題

日本の製造業は、熟練技能者の減少や製品の複雑化、リモート対応の必要性など、従来の現場力だけでは対応しきれない課題に直面しています。これらの課題に対し、DX(デジタルトランスフォーメーション)は、現場のノウハウをデジタルに継承し、業務の効率化やサービスの高度化を実現する手段として注目されています。

- DXに取り組む企業は増加傾向にあるが、成果は限定的。

- 初期段階のデジタル化には成功しているが、ビジネス変革には至っていない。

- IT人材の不足により、ベンダー依存が強い。

- DXが業務改善に偏り、本質的な変革に繋がっていない。

- 顧客価値や社会的価値を重視した構造転換が必要。

特に、製品がソフトウェア化する中で、納入後の使用環境や顧客の使い方までを考慮した製品設計・サービス提供が求められており、従来の「モノづくり」から「コトづくり」への転換が必要です。また、海外では最新設備を導入した工場が増える中、日本の製造現場では古い設備が残っているケースも多く、競争力を維持するためには、デジタル技術の活用が不可欠です。

DXは単なるIT化ではなく、製造業の構造そのものを変革する取り組みであり、企業の持続的成長と国際競争力の強化に直結する重要なテーマです。

インダストリー4.0と5.0の現在地

インダストリー4.0は、2011年にドイツで発表された国家プロジェクトであり、第4次産業革命の象徴として、製造業の自動化・デジタル化を推進してきました。現在では、2030年ビジョンとして「オートノミー(自律性)」「インターオペラビリティ(相互運用性)」「サステナビリティ(持続可能性)」を中心に、社会全体を巻き込む変革へと進化しています。

- インダストリー4.0は「自律性・相互運用性・持続可能性」を軸に進化中。

- インダストリー5.0は「人間中心・レジリエンス・サステナビリティ」を重視。

- ドイツは5.0を4.0の延長と捉え、用語の使用に慎重な姿勢。

- 製造業の変革は技術だけでなく、社会的価値の創出も含む。

- 日本企業もこれらの動向を踏まえた戦略的対応が求められる。

一方、EUでは2021年に「インダストリー5.0」が提唱され、「ヒューマンセントリック(人間中心)」「レジリエンス(回復力)」「サステナビリティ」を重視した新たな産業像が描かれています。ただし、ドイツの推進団体は「インダストリー5.0」という用語の使用に慎重であり、インダストリー4.0の延長線上にあると位置づけています。

これらの動きは、製造業における技術革新だけでなく、社会的価値や人間中心の設計思想を取り入れた新たな産業構造の構築を目指すものであり、日本企業にとっても重要な示唆を与えるものです。

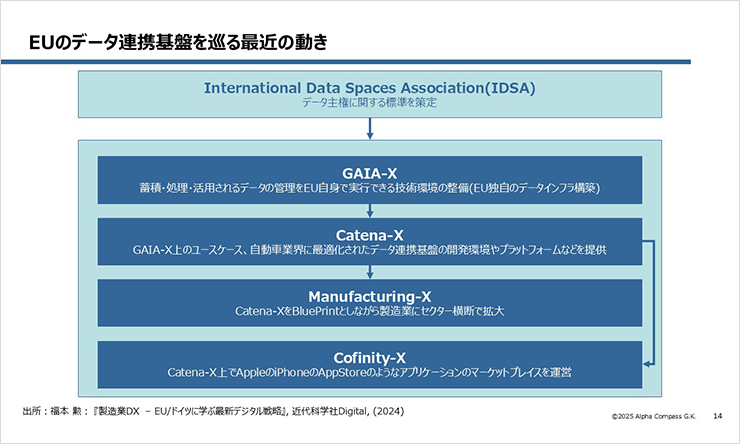

欧州のデータ連携基盤と製造業の未来

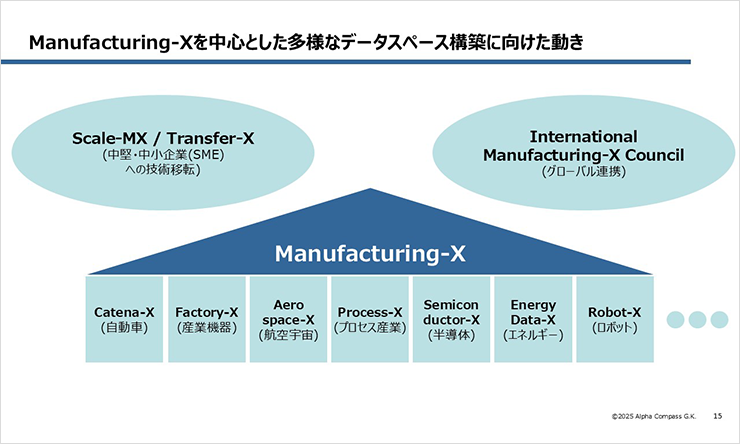

欧州では、製造業のデジタル化を支えるためのデータ連携基盤の整備が急速に進んでいます。中心となるのは、GAIA-Xプロジェクトであり、EU独自のデータインフラを構築することで、データ主権を確保し、蓄積・処理・活用を自らの手で行える環境を整えています。

このGAIA-X上で、自動車業界向けに最適化されたCatena-Xが先行事例として展開されており、さらに製造業全体に拡張するManufacturing-Xが始動。これらは、業界横断的なデータスペースの構築を目指しており、Factory-X(産業機器)、Aerospace-X(航空宇宙)、Semiconductor-X(半導体)など、分野別のプロジェクトも進行中です。

また、SME(中堅・中小企業)向けには、SCALE-MXやTransfer-Xといった技術移転支援プロジェクトが用意されており、参加障壁を下げる工夫がされています。これにより、製造業のデジタルエコシステムが広がり、協調領域から競争領域へと進化する流れが加速しています。

- GAIA-Xにより、EU独自のデータ主権とインフラ整備が進行。

- Catena-Xは自動車業界向けのユースケースとして展開。

- Manufacturing-Xは製造業全体への拡張を目指す中核プロジェクト。

- SME向けにSCALE-MXやTransfer-Xなど技術移転支援が充実。

- データ基盤は協調領域から競争領域へと進化しつつある。

ハノーバーメッセ2025に見る最新テクノロジー活用

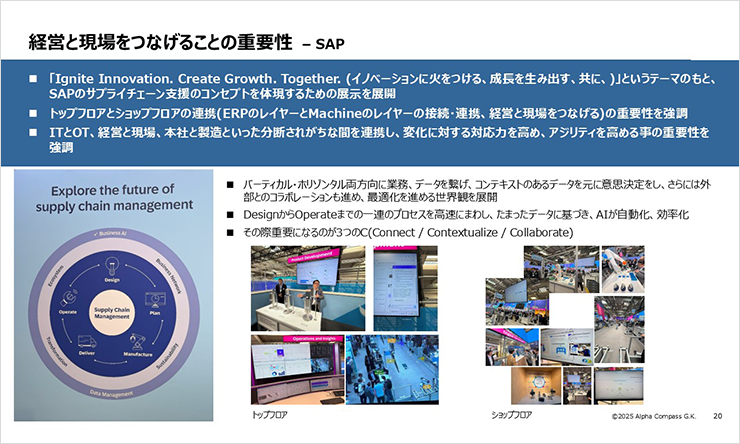

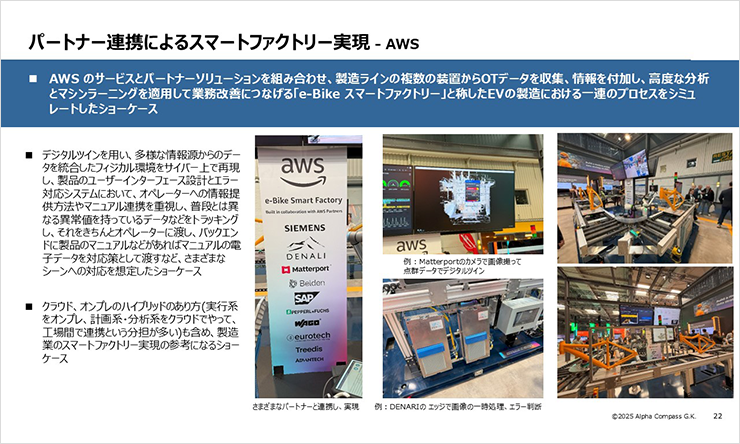

ハノーバーメッセ2025では、製造業の未来を形づくる最新テクノロジーが多数紹介されました。特に注目されたのは、経営層と現場をつなぐデータ活用、スマートファクトリーの実現、そして生成AIの応用です。

SAPは、ERPと現場機器を連携させることで、企業全体の意思決定を最適化する「3つのC(Connect/Contextualize/Collaborate)」を提唱。AWSは、デジタルツインを活用し、異常検知やマニュアル連携による現場支援を実現するショーケースを展開しました。

さらに、SiemensやSchneider Electricは、生成AIを活用した制御プログラムの自動生成や、ロボットによるロボット製造の構想を披露。EPLAN & Rittalは、制御盤設計の自動化やARによるメンテナンス支援を紹介し、エンジニアリングの効率化を図っています。

これらの技術は、製造業の現場における省人化・効率化・柔軟性の向上を支えるものであり、日本企業にとっても導入のヒントとなる先進事例です。

- SAPが提唱する「3つのC」で経営と現場の連携を強化。

- AWSによるデジタルツイン活用で異常検知と現場支援を実現。

- SiemensやSchneider Electricが生成AIによる制御プログラム自動化を紹介。

- EPLAN & RittalがARとAIを活用したスマートメンテナンスを展開。

- 最新技術が製造業の省人化・効率化・柔軟性向上に貢献。

生成AIの製造業への応用

生成AIは、製造業における設計・開発・検査・保守など、さまざまな業務領域で革新をもたらしています。特に、属人化しやすい業務やノウハウの継承が難しい分野において、AIが情報を整理・補完することで、若手技術者の育成や業務の効率化に貢献しています。

例えば、Siemensは「ロボットがロボットを作る」構想を実現するため、生成AIによる指示・制御を活用。EPLAN & Rittalは、制御盤設計の自動化やARによるメンテナンス支援を展開し、エンジニアリングの生産性向上を図っています。AWSは、事前学習なしで製品検査を行うAIモデル「NOVA」を紹介し、品質管理の新たな可能性を示しました。

さらに、Beckhoff Automationは、生成AIによるトラブル対応支援を実現。エラー発生時にAIがセンサー情報を解析し、原因特定と対策提案を行うことで、現場の迅速な対応を支援します。Schneider ElectricとMicrosoftは、生成AIによるPLCコードの自動生成を通じて、制御プログラム開発の効率化と新人教育支援を推進しています。

これらの事例は、生成AIが製造業の現場において、単なる自動化を超えた「知的支援ツール」として機能し始めていることを示しています。

- 属人化しやすい業務の効率化と若手技術者の育成に生成AIが貢献。

- 設計・検査・保守・トラブル対応など多様な業務で活用が進む。

- SiemensやEPLANなどが自動化・AR連携によるスマートファクトリーを実現。

- AWSのNOVAは事前学習なしで製品検査を可能に。

- 制御プログラムの自動生成により、開発効率と教育効果が向上。

ソフトウェア・デファインド化の進展

製造業におけるソフトウェア・デファインド化(Software-Defined Automation)は、ハードウェアに依存しない柔軟な制御を可能にする新たな潮流です。従来は、機器の機能や動作がハードウェアに固定されていましたが、ソフトウェアによって制御することで、機能の追加や変更が容易になり、顧客体験の向上やサステナビリティにも貢献します。

Siemensは、Audiと連携し、バーチャルPLCを活用した自動化ソリューションを発表。高解像度画像とAIアルゴリズムを組み合わせ、溶接スパッターの検出・除去を自動化するなど、品質向上と効率化を実現しています。Schneider Electricは、EcoStruxure Automation Expertを通じて、ソフトウェアとハードウェアの分離・抽象化を進め、ライン全体の制御をソフトウェアで管理する仕組みを提供しています。

このような取り組みにより、製造現場では、短いサイクルで機能を更新し、顧客のニーズに柔軟に対応できる体制が整いつつあります。ソフトウェア・デファインド化は、製造業の競争力を高める重要な鍵となっています。

- ソフトウェアによる制御で、機能の追加・変更が柔軟に可能。

- SiemensはバーチャルPLCとAIで品質向上と自動化を実現。

- Schneider Electricはソフトウェアとハードウェアの分離を推進。

- 顧客体験の向上とサステナビリティに貢献。

- 製造業の競争力強化に向けた重要な技術トレンド。

データ利活用とセキュリティ対応

製造業におけるDXの進展に伴い、現場から収集される膨大なデータの利活用がますます重要になっています。AVEVAの「CONNECT」などのインテリジェントプラットフォームは、データレイクに蓄積された情報をノーコードで可視化・分析できる環境を提供し、ユーザーの活用を促進しています。これにより、リアルタイムでのオペレーション改善や意思決定支援が可能になります。

一方、ITとOTの融合が進む中で、サイバーセキュリティの重要性も急速に高まっています。EUでは「Cyber Resilience Act(CRA法)」などの法整備が進められており、企業は国際規格への対応が求められています。PHOENIX CONTACTは、IEC 62443シリーズの認証を取得し、セキュリティ・バイ・デザインの開発プロセスを製品ライフサイクル全体に適用することで、産業セキュリティへの高いコミットメントを示しています。

今後、製造業においては、データの利活用とセキュリティ対応を両立させることが、持続可能な成長と信頼性の確保に不可欠な要素となります。

- AVEVAの「CONNECT」により、ノーコードでのデータ可視化・分析が可能。

- IT/OTの融合により、リアルタイムなオペレーション改善が実現。

- EUではCyber Resilience Actなどの法整備が進行中。

- PHOENIX CONTACTはIEC 62443認証を取得し、セキュリティ対応を強化。

- データ活用とセキュリティの両立が製造業の競争力維持に不可欠。

日本企業が取り組むべき方向性

日本企業は、少子高齢化や人材不足といった構造的課題に直面しており、これまでのようなルーティン業務の効率化だけでは限界が見え始めています。欧米では、生成AIなどの新技術を活用し、ノンルーティン業務にもデジタル化の波が広がっており、業務の質的転換が進んでいます。

一方、日本では生成AIに対する懐疑的な声も根強く、業務への本格的な導入が進んでいないのが現状です。しかし、生成AIは業務の自動化だけでなく、若手人材の育成支援や意思決定の高度化にも寄与する可能性があり、企業の競争力強化に直結する技術です。

今後、日本企業が世界の変化に取り残されないためには、生成AIを含む新技術の積極的な導入と、それに伴う事業・組織・人材の再設計が不可欠です。経営層が課題を正しく認識し、全社的にDXを推進する姿勢が求められています。

- 少子高齢化により、業務の質的転換が急務。

- 欧米では生成AIがノンルーティン業務にも活用され始めている。

- 日本では生成AIの導入に慎重な姿勢が残る。

- 生成AIは人材育成や意思決定支援にも有効。

- 経営層の本気度と全社的なDX推進が成功の鍵。

まとめ

本セミナーでは、製造業におけるDX(デジタルトランスフォーメーション)と生成AIの活用が、業界の構造的課題を乗り越える鍵であることが示されました。日本企業は、熟練技能者の減少や設備の老朽化、グローバル競争の激化といった課題に直面しており、これらに対応するためには、単なる業務効率化ではなく、ビジネスモデルや組織の根本的な変革が求められています。

欧州では、インダストリー4.0/5.0の進展やGAIA-Xなどのデータ連携基盤の整備が進み、製造業の未来像が明確に描かれています。ハノーバーメッセ2025では、スマートファクトリー、デジタルツイン、生成AI、ソフトウェア・デファインド化など、先進技術の活用事例が多数紹介され、日本企業にとっても大きな示唆となりました。

今後、日本企業が持続的に成長し、国際競争力を高めるためには、経営層がDXの本質を理解し、全社的な取り組みとして推進することが不可欠です。生成AIをはじめとする新技術を活用し、データ利活用とセキュリティ対応を両立させながら、顧客価値の創出と社会的価値の実現を目指すことが重要です。

- DXと生成AIは製造業の構造的課題解決の鍵。

- 欧州の先進事例から学ぶべき点が多数存在。

- 技術導入だけでなく、組織・人材・ビジネスモデルの変革が必要。

- 経営層の理解と全社的な推進体制が成功の鍵。

- 顧客価値と社会的価値の両立が今後の成長戦略に不可欠。

製造業向けソリューション 導入のご相談・お問い合わせ

キヤノンITソリューションズ株式会社(製造・流通ソリューション事業部門) 製造ソリューション事業部