今一度、「安全在庫」について考える ~安全在庫の基本とその決め方、効果を上げる方法とは~コラム

公開日:2021年8月19日

昨今、経済・社会環境は急激に変化し続けています。それによっておこる社会課題やトレンドに対し、需要予測・需給計画は柔軟に対応していく必要があります。

そこで本コラムでは、需要予測・需給業務の担当者や最新のトレンドを学びたい方向けに、今後必要とされる需要予測・需給計画の取り組みやポイントについて、弊社コンサルタント独自の視点で解説します。

今一度、『安全在庫』について考える

サプライチェーンマネジメントでは様々な専門用語が飛び交いますが、そのなかで頻出であり一般的にも知名度が高いのが「安全在庫」です。在庫管理の分野を学べばはじめに出てくる基本のことばであり、学んでいない人でも「安全」「在庫」という単語から、どのような役割を果たすか、何となくイメージをつかみやすいのではないでしょうか。しかし、ことばの平易さと異なり、実務で効果的に運用するのはかなり難しいことであると感じます。

今一度、安全在庫についての基本とその決め方、効果を上げる方法について考えます。

そもそも「在庫」をなせ持つか?

企業は、見込で生産・仕入れした商品を全国各地の倉庫に在庫として保持し、お客様からの注文に対してすぐに納品することで対価を得ています。在庫を潤沢に持っておけばいつでも出荷できますが、在庫を増やすための生産や仕入れには費用がかかりますし、倉庫で保管するのも費用がかかります。企業活動の中で限られたキッャシュを効率的に回すためには、在庫は悪という考えが一般的です。そのため需給担当者は、「いかに無駄な在庫をなくすか」というミッションを負わされるのです。

担当者は、未来の需要予測(需要計画)をもとに、欠品しないよう生産や仕入れを依頼し、在庫の補充を行います。しかし、残念ながら需要予測ははずれます。当たりやすいものでも、いつも当たるとは限りません。予測に対して需要が下振れすれば在庫は増加し、上振れすれば品薄になって欠品するかもしれません。通常、在庫増加よりも欠品のほうがさらに悪とされます。

安全在庫のはたらきは?

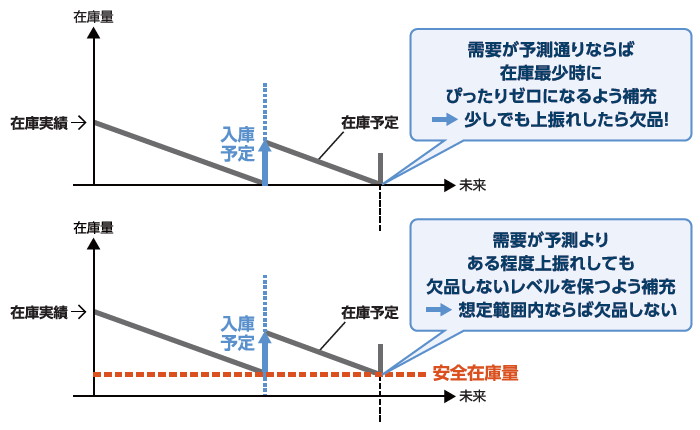

予測の精度向上も大事ですが、はずれをゼロにすることはできません。はずれの発生を前提に、在庫増加のリスクと欠品のリスクを天秤にかけ、トータルのリスクを最小化するためには、「安全在庫」をいくつに設定するかがカギです。

在庫は日々の出荷で減り、何日に1回かの生産や仕入れで増えますが、在庫が最少になる時でもキープすべき量が「安全在庫」です。安全在庫なしでも、需要が予測通りか予測より下振れすれば欠吊しませんが、少しでも上振れしたらアウトです。担当者にとっては、それでは危険であるため、まさしく「安全」のために持つ在庫が「安全在庫」です。安全在庫を多くすると、平均在庫は増えますが、その分欠品リスクは回避できます。

統計的に決める安全在庫

安全在庫を統計的に求める計算式があります。簡単に言えば、予測のはずれ幅と次回計画までのリードタイムの平方根に比例します。詳しくはインターネット等で調べてください。

この式で求まった値を安全在庫推奨値とするのですが、実際にはそのままの値を使用することはあまりありません。なぜでしょうか。

一つの理由として、この式では需要や誤差が正規分布に従うと仮定しています。しかし、需要や誤差の値は、いくつもの要因が複雑に重なりあって決まるため、正規分布に従うという仮定自体が正しくないケースがあります。そのような場合、適用しても想定通りの欠品率にならないためです。

人が決める安全在庫

実務では担当に裁量があり、統計的な安全性に基づく量よりもどのくらいの在庫であれば突発的な需要や、需要の急増傾向に耐えられるのかを、感覚で決めることが多いです。さらには、欠品したときの損害度合い(心理的なことまで含む)などから、「さじ加減」によって決められます。

筆者個人の経験上ですが、倉庫の安全在庫は「在庫日数」基準での設定が好まれると感じます。在庫日数とは「先何日分の出荷に相当する量か」という指標です。例えば、在庫日数5日であれば、その日から先5日分の需要計画の合計量を表します。在庫日数の長所は、絶対数の設定ではないので、同じ5日という設定でも時期によって量が変わる点です。需要ピーク時の5日分であれば量は多くなりますが、ピークでない時の5日分であれば少なくすることができます。在庫日数は、企業の在庫管理の指標としてもよく用いられており、それも好まれる理由の一つであると考えられます。

生産や仕入れでは、全社の在庫(各倉庫にある在庫および倉庫間移送中の在庫合計)をもとに要求量を決定することが多いです。その際の安全在庫は、各倉庫の安全在庫合計を使う場合と、倉庫とは独立した基準を使う場合があります。前者を使うと、全倉庫の安全在庫を満たす量を要求するので、倉庫間の在庫バランスが取れれば各倉庫の安全在庫は満たされるはずです。一方、全社での生産量や仕入れ量を独自にコントロールしたいなどの理由で後者を使うこともあります。ただし、倉庫側の安全在庫合計より少ない設定にすると、安全在庫をキープできない倉庫が出てきます。生産や仕入れに視点が偏り、当該倉庫について安全在庫を満たさなくてもいいのであれば、それは正しい基準とはいえません。私個人としてはあまりお勧めできませんが、実際にはよく行われています。

安全在庫のマネジメント

安全在庫の計算式に基づけば、予測のはずれ幅を小さくする、リードタイムを短くすることで量を小さくすることができますが、どちらも実際には難しい場合が多いでしょう。人が決める要素がある以上、安全在庫の効果を意図通りにすにるはマネジメントすることが大事です。安全在庫を設定して終わりではなく、定期的に在庫実績推移を確認し、安全在庫を切った場合や過剰な在庫になったときに、現在の設定値でうまく対応できたかを評価し調整します。

しかし、実際には日々の計画業務やイレギュラー対応に追われ、そこまで手が回らないことがほとんどでしょう。しかし、このマネジメントなくして勝手に在庫が減ることはありません。いきなり全品目ではなく、主要なものからでもきちんと行っていけば、効果はあると考えます。ITの力も借りて、実績データ収集、確認などをできるだけ効率的に行うマネジメントを目指しましょう。

筆者紹介

多ヶ谷 有(たがや ゆう) キヤノンITソリューションズ株式会社 デジタルイノベーション事業部門 数理技術コンサルティング部 シニアコンサルティングスペシャリスト

2007年の入社以来、需要予測・需給計画ソリューションFOREMASTのシステム導入プロジェクトに従事。最近は食品業界向けのプロジェクトに多く携わり、主にコンサルティング業務を担当している。

関連書籍など

在庫管理のための需要予測入門

FOREMAST担当コンサルタントが執筆した需要予測入門書です。

どのような需要予測システムを導入すればよいかお悩みの方のために、実務に精通したコンサルタントが基本知識からシステム導入時に考慮すべきポイントまでをやさしく解説しています。

在庫管理のための需要予測入門

キヤノンシステムソリューションズ株式会社数理技術部[編]

淺田 克暢+岩崎 哲也+青山 行宏[著]

- 出版社:東洋経済新報社

- 発売日:2004年12月22日

- ISBN:4492531874

- 価格(税込):1,980円

関連するソリューション・製品

- FOREMAST

- 大量の在庫を抱えているのに欠品や納期遅れが発生していませんか?「キャッシュフロー経営」が叫ばれる中、多くの企業で在庫削減が重要な経営課題となってきています。しかし一方で、お客さまからの即納・短納期要求は益々強くなってきており、欠品の発生が企業経営に大きな影響を与えるケースも増えてきました。FOREMASTは、科学的な需要予測に基づく在庫補充計画と、需給計画・実績情報の共有支援、問題の見える化により、欠品なき在庫削減の実現を支援します。