近年の需給業務の変化とその対応 ~需給管理の「いま」と「これから」を考える~コラム

公開日:2022年5月19日

昨今、経済・社会環境は急激に変化し続けています。それによっておこる社会課題やトレンドに対し、需要予測・需給計画は柔軟に対応していく必要があります。

そこで本コラムでは、需要予測・需給業務の担当者や最新のトレンドを学びたい方向けに、今後必要とされる需要予測・需給計画の取り組みやポイントについて、弊社コンサルタント独自の視点で解説します。

近年の需給業務の変化とその対応

筆者が需給業務やそのシステムに携わるようになったのは2000年代後半頃で、ちょうどリーマンショックがあった頃でした。それから各企業の景気・需要も変わってきましたが、需給業務の「いかに欠品なく、無駄な在庫を削減するか」という目的は変わっていないと思います。しかし、近年、需給の業務自体を取り巻く状況に大きな変化が出てきており、計画に関して制約が生じています。業種・業界によって異なる部分もありますが、どのような変化があり、どのような対応が考えられるかについて、いくつかお話ししようと思います。

生産能力の制約

必要な物を必要なときに必要なだけ生産する、すなわち需要になるべく引き付けて生産することで、在庫量を減らすことが可能です。

需要の多いいわゆる繁忙期には、工場の稼働時間を延ばし、残業や複数交代制で生産量を増やしてきました。しかし、昨今の働き方改革により、稼働時間の延長が難しくなり生産可能な量が従来よりも減る、という制約が発生しています。需要を引き付けたものの、生産能力を超える需要が発生してしまうと、品薄や欠品につながってしまいます。

そうならないように、数週間や数カ月単位で先々の需要まで予測して、早めに生産を行い、在庫として準備しておく必要があります。これを俗に「前倒し生産」と呼びます。前倒しの計算では、計画数量を生産能力に換算して計算することに加え、品目の出荷期限や特性を踏まえ、どの品目を前倒しするかも考慮した複雑な計算になります。

弊社の担当するプロジェクトにおいても、需給計画時に前倒し計算をシステムにより自動で行いたいという要望が、ここ数年で増えてきています。

また、前倒しではなく、足りない分は外注先に生産を依頼するという手段もあります。前倒しと異なり、需要に引き付けて生産できるメリットはありますが、一般的に自社での生産よりコストが高くなる、最低注文数が大口でないと受けてもらえない、繁忙期であるほど他社からも依頼され確実に受けてもらえるか分からない、などのデメリットもあります。

移動能力の制約

前倒し生産や外注先への生産依頼を駆使して、何とか生産が間に合ったとします。しかし、作った物の全国各地への移動も、以前より制約が厳しくなってきています。

まず、ここ数年日本国内では運送業に携わる人員が、業務の労働環境の厳しさもあり、慢性的に不足しているといわれています。一度に大量の物を運ぶことが難しいですし、急な品薄に対応するために直前で増便したいということも困難です。対応としては、生産と同様に前倒しが考えられます。確保できたトラックの台数をもとに、先の需要の分まで含めて早めに移動をかけておきます。

さらに、こちらも働き方改革(働き方改革関連法の施行)により、ドライバーの勤務時間の上限が、現状より大幅に抑えられるようになります。適用予定の年から「2024年問題」という表現もされています(余談ですが、ドライバーの労働条件が改善されるので単純に「問題」ではないはずなのですが、物が運べないということを中心とした表記に、個人的には違和感があります)。勤務時間が短くなると、長距離での移動が難しくなることが考えられます。例えば関東から関西を1日で移動ができなくなった場合、途中泊して2日かけ移動するのか、または間となる中部の名古屋や静岡などで倉庫を持ち、そこから移動するようにするなど物流ルート自体を変える必要があるかもしれません。いずれにしても届くまでの期間は長くなるでしょう。

また、日次で移動計画を立てる対象も、これまでは翌日出庫分を対象とすることが多かったですが、依頼された側の積送準備の手間などから、翌々日出庫分を対象にするよう変更された、という話も増えています。到着日までの需要をもとに必要数を計算するので、従来よりも1日先までの需要を予測する必要があります。

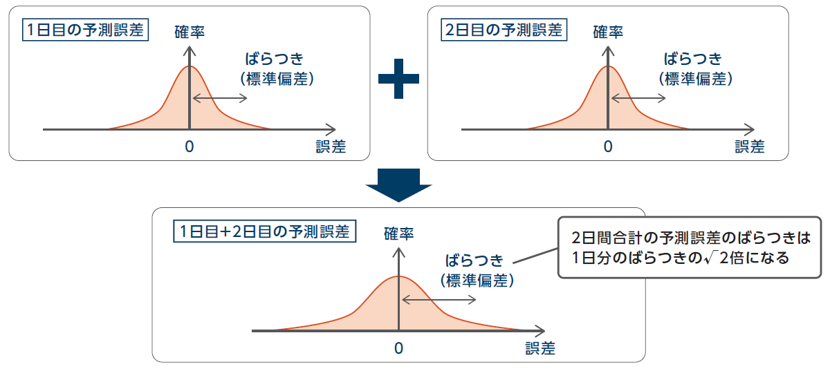

需要予測期間が長くなると

生産と移動の各種制約の対応により、従来よりも計画時から入庫されるまでの期間が長くなりました。さらに前倒しで生産、移動を行うこととなれば、より長い期間の需要を予測します。当たり前ですが、予測は外れることがあります。予測する期間は長いほど、想定される予測誤差も大きくなります。詳細は省きますが、統計学的には、期間がN倍になると予測誤差は√N倍になるといわれています。例えば下図のように、1日の予測誤差がある範囲でばらつくとき、2日合計の予測誤差のばらつき(標準偏差)の大きさは、1日の場合の√2倍になります。一見2倍になりそうに感じますが、1日目のはずれと2日目のはずれの正負が異なれば誤差は打ち消し合い小さくなるためです(ただしこの計算は、1日目と2日目のはずれ方に相関がないと仮定しているために成り立ち、はずれ方に相関があればこの通りにはなりません)。

予測期間内での欠品を防ぐためには上振れの誤差に応じた安全在庫を持たなければなりません。期間が長くなったことによる誤差の増加分に応じて、従来よりも安全在庫を増やすことは避けられません。

安全在庫・計画精度だけではない解決法

最後に大きく話の方向を変えますが、上述の制約により需要予測期間が長くなること自体を防ぐ手立てがないかについて述べます。生産では、生産効率を飛躍的に上げ、なるべく人に依存せず生産できるような仕組みにして、できる限り前倒ししないことです。需要になるべく引き付けて生産し、誤差の増大を防ぎましょう!…

と簡単に言いますが、それができるには大きな技術革新が必要でしょう。

移動についても、トラックよりも大量に高速で運べる手段を適用しましょう。運転手を伴わない手段であればより好都合です。こちらも夢物語のような技術革新が前提です。

ただ、ラストワンマイルの配送でドローンを利用するような動きも出てきていています。もっと長い区間でも人を介さずに確実に運べるような輸送手段が発明されれば、物流向けに実用化されることはありえると思います。 いずれもすぐに実現しそうな話ではありませんが、一気に問題を解決する可能性があるのはこのようなレベルの革新と考えますし、逆に言えば、このような革新が起きない限りは、地道に計画で工夫していくしかないのです。

筆者紹介

多ヶ谷 有(たがや ゆう) キヤノンITソリューションズ株式会社 デジタルイノベーション事業部門 数理技術コンサルティング部 シニアコンサルティングスペシャリスト

2007年の入社以来、需要予測・需給計画ソリューションFOREMASTのシステム導入プロジェクトに従事。最近は食品業界向けのプロジェクトに多く携わり、主にコンサルティング業務を担当している。

関連書籍など

在庫管理のための需要予測入門

FOREMAST担当コンサルタントが執筆した需要予測入門書です。

どのような需要予測システムを導入すればよいかお悩みの方のために、実務に精通したコンサルタントが基本知識からシステム導入時に考慮すべきポイントまでをやさしく解説しています。

在庫管理のための需要予測入門

キヤノンシステムソリューションズ株式会社数理技術部[編]

淺田 克暢+岩崎 哲也+青山 行宏[著]

- 出版社:東洋経済新報社

- 発売日:2004年12月22日

- ISBN:4492531874

- 価格(税込):1,980円

関連するソリューション・製品

- FOREMAST

- 大量の在庫を抱えているのに欠品や納期遅れが発生していませんか?「キャッシュフロー経営」が叫ばれる中、多くの企業で在庫削減が重要な経営課題となってきています。しかし一方で、お客さまからの即納・短納期要求は益々強くなってきており、欠品の発生が企業経営に大きな影響を与えるケースも増えてきました。FOREMASTは、科学的な需要予測に基づく在庫補充計画と、需給計画・実績情報の共有支援、問題の見える化により、欠品なき在庫削減の実現を支援します。