製造業向け:ユースケースから考える、AI導入の具体的な進め方コラム

公開日:2024年6月3日

現代の日本では、少子化による労働人口減少に伴う労働生産性の向上や、企業の競争優位性の確立が求められています。そのため、デジタル技術の活用を検討されている方も多いのではないでしょうか。DXとも関わりの深いAIは、昨今のバズワードの1つでもあり、様々な企業で活用され始めています。しかし、そんなAIの導入において、具体的な進め方がわからない、といったお悩みを抱える方も少なくありません。本稿では、製造業の様々な困りごとを、AIの活用によって解決するユースケースに触れながら、製造部門にてAI導入の準備を進めるためのステップをご紹介いたします。

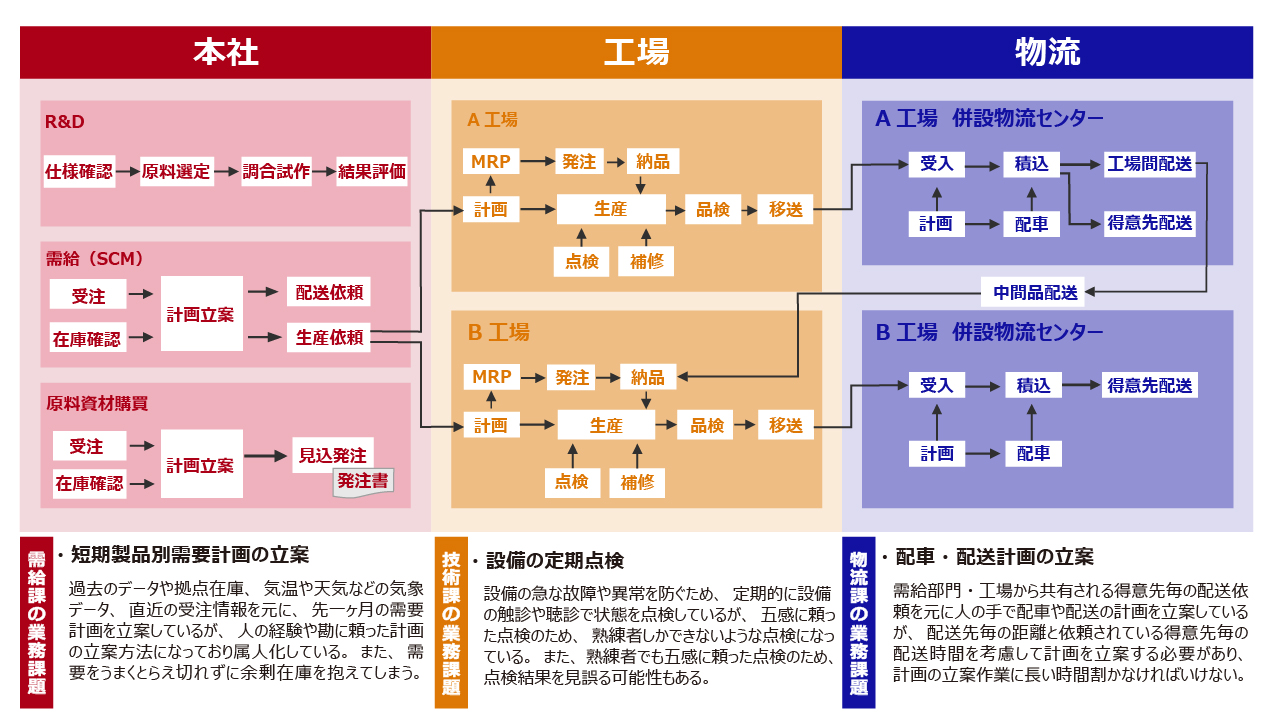

製造業の組織構造と課題

製造業と一括りに言っても、その中身は製造部門や購買部門から経理部門、研究開発部門まで様々あり、多種多様な構成で組織が成り立っています。当然、各部門によって業務も異なるため、それぞれに抱えている課題も様々です。

例えばSCMなどの需給部門では、月別・アイテム別の需要量予測を人の勘や経験などに頼って行っているため、機械学習を使ってこの予測精度を向上させたいといった課題があります。一方でR&D部門では、今まで人の勘や経験者のコツ・培ってきた感覚で、仕様に見合う原料配合の組成や量を決めていたところへ、機械学習による予測を取り入れることを検討しています。このように、同じ"製造業"でもそれぞれの部門で抱えている業務課題は異なります。

本稿では、その中でも生産現場でよくあるAIのユースケースをベースにして、AI導入までの障壁と、それを乗り越えるための各ステップを具体的にご紹介いたします。

製造部門における具体的なユースケース

ここでは、特に製造現場の業務課題を具体的に取り上げて、AIを活用することでそれらの課題をどのように解決できるのかをご紹介します。そして、AIを導入するにあたって立ちはだかる3つの障壁についてもご紹介いたします。

製造部門によくあるAI活用の業務課題とユースケース

業務課題とそれに対するAI活用の解決事例では、例えば下記のようなケースが考えられます。

-

生産技術

-

課題設備の月次点検を行う際に、ベテラン社員の五感に頼って設備の音や振動をチェックしており、点検作業が属人化している。

-

解決蓄積したデータを利用してAIで設備の異常状態の検出や故障タイミングの予測を行い、定量的にメンテナンスタイミングを決定することで、脱属人化を図ることができた。

-

-

品質管理

-

課題製品の外観検査の際に、人が生産ラインに張り付き、目視確認で1つ1つの製品の検品を行い、製品の良品・不良品を判断している。

-

解決製品の良品・不良品の画像を蓄積して学習させた予測モデルを使用し、生産ラインに流れてきた製品に対してリアルタイムに良・不良を判定することで、外観検査担当者の作業工数を削減することができた。

-

-

製造

-

課題製造工程では、最終出来高が 狙った品質条件になるように、製造装置の稼働時パラメータを変更している。その際、過去の天気や湿度、原料の組成のデータを元に経験者の勘でパラメータの決め込みを行っている。

-

解決過去の設備のパラメータや気温、湿度、原料の組成、品質分析データをもとに学習を行い、予測モデルを作成した。それを使用して、当日の狙いたい品質 条件や最終出来高から設備パラメータを予測することで、製品の歩留まり改善とパラメータ設定の脱属人化を行うことができた。

-

製造部門におけるAI導入を行うにあたっての3つの障壁

製造部門では、ビジネス課題やユースケースから取り組むべきテーマが存在していても、AI導入まで至らないケースがあります。これは、製造部門でのAI導入におけるハードウェア・ソフトウェア面の障壁が関係しています。具体的には、以下の3つの障壁です。

課題の解決に必要なデータが取得できていない

AIを使って予測を行う際には、予測を行う対象となる"ターゲット"と、"ターゲットと関係性の高い特徴量"が必要になります。例えば先に挙げた 設備の故障予測であれば、ターゲットは、"設備の状態"であり、"設備の振動数値"や"設備の設定パラメータに対する実測値"などが特徴量となります。しかし、この特徴量のデータが、IoTセンサが取り付けられていない、そもそも制御装置(PLCやDCS)内に出力する設計になっていない、などの理由で、データが取得できないケースがあります。

課題の解決に必要なデータが蓄積できていない

AIでターゲットの傾向を学習し、精度の高い予測モデルを構築するための重要なポイントはデータの量です。例えば、ターゲットと特徴量の関係性を捉える上で、10行のデータで学習した場合と10,000行のデータで学習した場合では、後者のほうが正確に捉えられる、と想像がつくでしょう。

製造部門では、数十台、数百台もの制御装置が設置されていますが、個々の記憶領域はそれほど大きくなく、肝心のデータ量を担保することができない場合もあります。その結果、データ量が少なく、実運用可能な精度の予測モデルを構築できないといったケースがあります。

課題の解決に必要なデータをツールにインプットできない

従来の制御装置や生産管理のシステムは、インターネットと接続させるような設計になっておらず、ウイルスに対して脆弱であることが多いため、これらをファイアウォールやUTMを介さず直接外部の環境と接続するには、セキュリティリスクがあまりにも高すぎます。対して、AIツールは、SaaSなどの形式で提供されるサービスが多く、インターネット上でデータをアップロードする必要があります。

この場合、工場のエッジサーバー上で蓄積したデータは、1回1回USBなどの可搬記憶媒体に移動し、インターネットへ接続が可能なIT部門のPCを介してAIツールにデータをアップロードするような作業が発生し、手間がかかります。いざ予測モデルを実運用しようとした時に、データ移動の手間や予測タイミング(1時間に1回予測する、1日おきに予測するなど)の兼ね合いが障壁となり、AI活用が広まらないといったケースもあります。

このような3つの障壁を乗り越え、AIを導入するために準備すべきステップを、次章にてご紹介いたします。

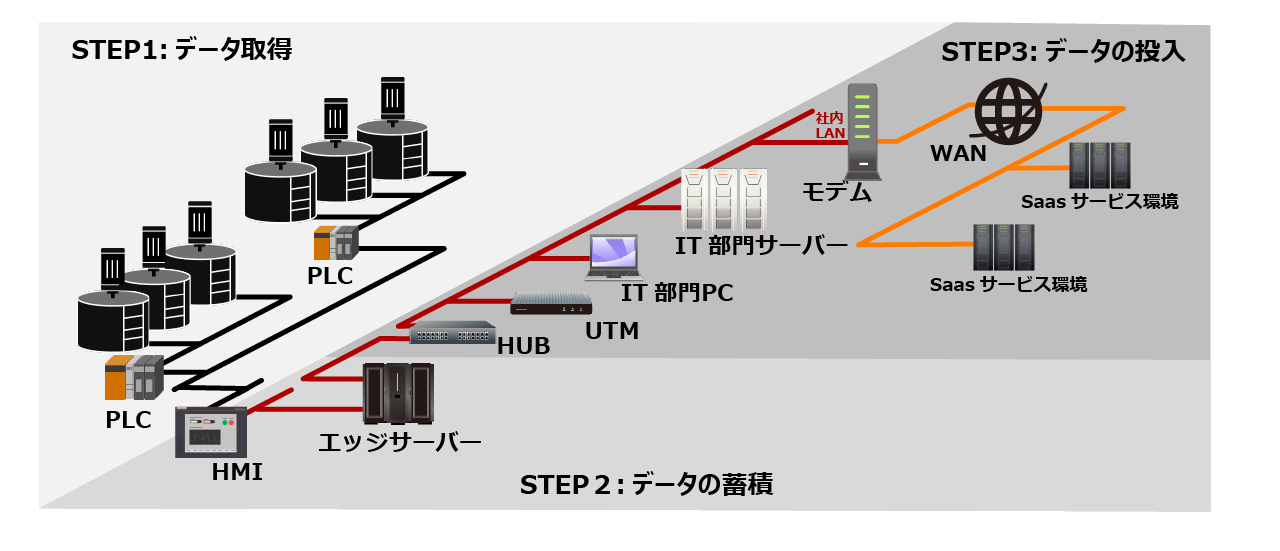

AIを導入する前に準備すべき3つのステップ

AI導入やAI活用は一足飛びに実現を目指しても、すぐにできるものではありません。まずは、データを収集し、収集したデータを活用することにより、業務効率化や生産性向上を実現するといったステップを踏むことが重要です。本章では、具体的にハードウェア・ソフトウェア面での3つの障壁を乗り越えるためのステップをご紹介いたします。

STEP1:データ取得

せっかくAIツールを導入しても、予測モデルを作成するために重要なデータを取得できる環境が整っていなければ、AI活用のステップに進むことができません。

このステップでは、データ取得の観点で以下2点を主軸にデータ取得までの"進め方"をご説明いたします。

- AIで予測モデルを構築する際に必要なデータ項目は何か?

- データは、制御装置に出力することが可能か?

必要なデータ項目の整理

製造装置から装置の動きを制御する制御装置に入出力されるデータの項目は膨大で、例えばバルブの開/閉信号などからポンプの突出流量の設定値など、製造に関係するありとあらゆるデータがやり取りされています。

この膨大なデータをすべて蓄積することはハードルが高いため、この中から、AIを活用する上で必要なデータ項目のうち予測したいターゲットに関連する可能性が高いデータ項目から順にピックアップする形で整理します。設備点検を例にとるならば、設備の”振動”や”稼働音”といったデータ項目が、予測に必要な項目といえるため、これらを取得するデータ項目候補に追加するイメージです。

データ取得用のハードウェア類の実装

整理・洗い出しを行ったデータ項目で、現時点で制御装置に出力されていないデータを取得するためのハードウェアの実装を行います。例えば、設備点検タイミングを予測するために、設備の"振動"や"稼働音"のデータが必要と整理したものの、センサがなくデータを取得することができないのであれば、制御装置に信号データとして出力できるようハードウェアを取り付ける必要があります。

このハードウェア類の実装では、センサ類や制御装置のオプション機器(アナログデジタル変換モジュールなどの追加ユニット)のコストがかさむため、洗い出しを行った必須データ項目のうち優先順位をつけ、取捨選択を行いながら、ハードウェア類の整備を行っていきます。

STEP2:データの蓄積

ここまでで、AI導入に先立ち必要なデータ項目の洗い出しとデータ取得の前準備まで進んだ状態ですが、センサや各種装置のパラメータなどのアナログ信号・デジタル信号が制御装置の中に出力されるようになった一方で、まだデータとしては蓄積できていない状態です。

蓄積されなければ、AI活用に繋がる"宝の山"を捨てることになってしまいます。

このステップでは、下記を主軸にデータの蓄積の"進め方"をご説明いたします。

- データはどんな経路でどこに蓄積させるのか?

制御装置とサーバーの経路の確立、データの蓄積

先にも述べたように製造現場に制御装置は多数設置されています。しかし、これらの中のデータを1台ずつ巡ってデータを移動させるのは、とても現実的ではありません。

そこで、デバイスとデバイスを接続するフィールドネットワーク、コントロールネットワークを使用することで、制御装置同士や制御装置とエッジサーバーを接続し、デバイス同士でデータの通信を行うことができる状態にします。これにより、ネットワーク を通じて、各制御装置に出力されたIoTデータや装置のパラメータデータを1箇所に集約することが可能になります。

ネットワークが構築され、末端の製造装置やセンサから制御装置を介してエッジサーバーまでの経路が確立されたら、使用中の制御装置の販売元メーカー側のサーバーと、制御装置の通信ソフトを利用することで、エッジサーバーへのデータ取得と、構築したデータベース上へのデータの書き込みを行います。こうすることで、データの蓄積が可能になります。

STEP3:データの投入

ここまでで、各制御装置から1つのデバイス(サーバー)へデータを取得し、蓄積していく流れをご説明いたしました。

ここまでお読みいただいた方は、これで蓄積された"宝の山"をAIツールに投入する準備ができたと、思われるかもしれませんね。

ですが、サーバーの中に蓄積されたデータは、どうやってAIツールに投入するのでしょうか?例えばAIの予測を毎時間行いたい場合、手作業でデータを抽出し移動するのは手間ですし、できることならデータの蓄積場所とAIツールが直接接続されて自動、ないしは、1つのデバイス上で作業ができれば...そうお考えになるのではないでしょうか?

このステップでは、下記を主軸にデータの蓄積の"進め方"をご説明いたします。

- データをよりシームレスにAIツールに投入する経路は?

AIツールの導入経路とセキュリティ

データはサーバー上に蓄積されているので、原理上、AIツールの設置先とサーバーを、ネットワークを介して接続することで、通信できるようになります。しかし、ここではセキュリティ上の注意点を考慮してサーバーをネットワークに接続する必要があります。

データ蓄積先であるエッジサーバーは、制御設備を介し間接的に製造装置に接続しています。先にも述べたように独自規格のOSを積んでいる制御装置は、ウイルスに対して脆弱で、インシデントが発生した場合、製造装置の誤動作による人命リスクや情報漏洩などのリスクも潜んでいます。

このため、まずは、IT部門の方や生産技術部門の方を交え、IT領域とOT領域(工場ネットワーク領域)のネットワーク統合も視野に入れながら、リスクを低減するために、具体的にネットワークの構成(DMZ域の設置)やセキュリティ機器の配置(UTMやファイアウォール、HUBなどの設置)を検討します。その上で適切なデバイス・システム・ネットワーク構成を構築することで、よりシームレスに、AIツールに投入できる準備が整います。

さいごに

製造業におけるAI導入は、業務効率化や生産性向上のために非常に重要です。本稿では、製造部門における具体的な課題とその解決策を探る過程を通じて、AI導入までの3つのステップを紹介しました。

製造業におけるAI導入までのステップには複雑なプロセスがあり、検討しなければいけない課題も様々です。しかし、それらの課題をクリアし、AIを導入、活用することによって、大きな効果が期待できます。

このコラムをきっかけにAI導入に向けたデータの取得や蓄積などの準備に取り組まれてはいかがでしょうか。

筆者紹介

大竹 智礼(おおたけ とものり)

キヤノンITソリューションズ株式会社 デジタルビジネス統括本部

デジタルソリューション開発本部 デジタルビジネス推進部

<略歴>

2017年 食品メーカーでの食品製造・生産技術・DX推進などの業務に従事。プロセス工程の計装制御設計やデジタル化ツールの利活用による製造工程の自動化効率化改善・ロス改善の活動に取り組む

2023年 キヤノンITソリューションズに入社。データサイエンティスト業務に従事。

保有資格 基本情報技術者試験

関連するソリューション・製品

- AI(人工知能)

- AIの活用が進み、AIを使ったソリューションが身近になる一方、実用化にまで至らないAIプロジェクトも数多く存在します。

キヤノンITソリューションズでは、長年にわたるSIerとしての経験と業務知識、さらにはR&D部門での研究によって得た知識や、商品開発の技術を駆使して、お客さまの課題解決にAIを活用した支援を行います。

- DataRobot

-

企業がAIを活用して継続的な成果をあげるためには、以下の3つに関する深い知識・知見を有した人材が必要と言われています。

-

対象となる事業ドメイン・ビジネス

-

統計学や機械学習を含むデータサイエンス

-

データとシステムに強いITエンジニア

-

- しかし、これらの異なる領域に精通した人材の確保や育成は非常に難しいのが実情です。

-

DataRobotとは、エージェントシステムの構成要素である生成AI/予測AIの開発・管理・監視をエンドツーエンドで一元化するAIプラットフォームです。その機能の1つとして高度で高速なモデル開発を実現する機械学習自動化(AutoML)ソリューションを提供しています。この機能により日々更新される数千のアルゴリズムの中からデータと目的に合った最適な機械学習の予測モデルを自動生成することが可能です。

これまでのデータサイエンティストは、相当な時間と試行錯誤を繰り返し予測モデルを開発していましたが、「DataRobot」により学習データを用意するだけで簡単に機械学習を始めることができます。 - ただし、AIをビジネスに活用するには、“何を予測するか”、“予測によってビジネスをどう変えていくか”、“AIの予測結果を基にどういった行動を実行するか”、というAI特有の課題設定や具体的なゴール設定をお客さま自身で行っていただく事が必要です。AIの予測結果をビジネスプロセスの一部としてシステムに組み込むことは、継続的な成果の獲得につながります。

- キヤノンITソリューションズは、長年システムインテグレーターとして培ったシステム企画・開発ノウハウ、プロジェクト管理経験を基に、専門の知識を有したデータサイエンティストとコンサルタントが、お客さま自らがAIを活用できるよう、機械学習の課題設定からシステム連携まで一貫してご支援いたします。